この記事を読むべき人

こんにちは、りびぃです!

普段は産業機械を中心に設計をしております。

「機械」というと「動力を得て自動で動くもの」のことをいい、「自動車」「工作機械」「コンベヤ」などが代表的ですが、

こういった機構・装置でほぼ必ず使われれるのが「軸」です。

よく機械設計系の資料を見ると、「軸は基本となる機械要素の一つ」とも呼ばれます。

そんな、機械を設計する上での基本と呼ばれる「軸」ですが、それにもかかわらずまともにわかりやすく解説されているような資料はほぼありません。

軸はそれ単体で設計するような部品ではなく、軸に関連する種々の機械要素との全体最適を考えて設計しなければなりません。

ところが、

「はめあい」とか「強度計算」などは何となく分かるけど、それらを設計でどう使えばいいかがわからない、というか・・・

と悩んでいる方は多いと思います。

わたしはかつて大企業で機械設計をしていましたが、大企業でも軸について全体的に把握ができていたのはごく一部の上司だけしかいませんでした。

設計者の多くは

という感じでした。

一方上司についても、上司自身は知見があるものの、「他人に技術伝承できる能力が低い」という問題があり、なかなか会社や部署のノウハウとしては蓄積されていないという状況でした。

「全体最適」っていう部分が、「設計難易度」や「ノウハウ伝承の難易度を」を高くしている要因かと思われます。「基本」とかって呼ばれているものの、個人的には明らかに「上級者向け」なんですよね・・・。

しかし、

ということは裏を返すと「軸についてしっかり理解ができれば、ほとんどの機械を自分で設計できるようになる」と言っても過言では有りません。

私が尊敬する上司で、かつ機械設計の部署のエースとも呼ばれている上司に「機械設計で周りから突き抜けた存在になるためには、何を勉強すればいいですか?」って相談したら「軸ものが設計できると、大概のものは何でも設計できるよ」って言われましたね!

軸について一つ一つ解説していきたいところではありますが、まずは軸設計についての全体感を把握し、設計のロードマップがイメージできることが非常に重要となります。

そこで、今回は「軸を設計上で、どんなことを検討していけばよいのか」について解説していきます。

今回の記事は、あくまで「軸設計の全体感」を掴むのが目的なので、一つ一つの細かい要素についてはまた別途解説していきます。

この記事が、みなさんが周りから突き抜けた機械設計者になるための役に立てば嬉しいです。

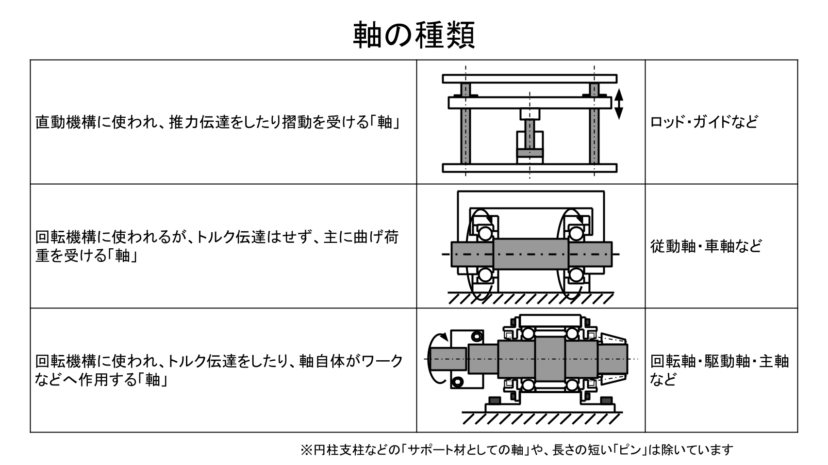

「軸」といっても、実はその用途によって3種類に分けることができます。

まずは自分が今考えている「軸」が、以下のどの内容を指しているのか、イメージをするようにしましょう。

普段業務している中で「軸(あるいはシャフト)」という言葉は、これら3つの内容がごっちゃ混ぜになって使われることが多いのですが、この分類がイメージできるだけでその後の業務がグッとはかどります。

ちなみにこの分類は、私のオリジナルです笑。細かく分ければまだまだありますが、主にはこの3パターンで覚えておきましょう!

では、それぞれの用途ではどんなことを検討するべきなのかについて、一つずつ解説していきます。

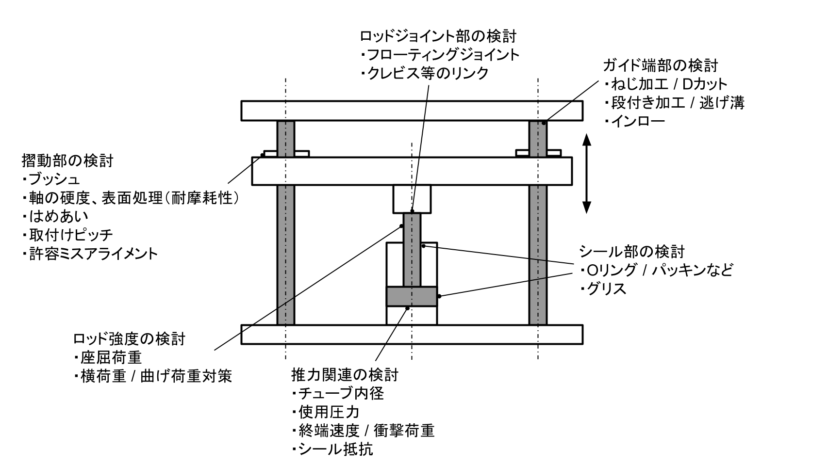

軸というと「回転」のイメージを持つ方が多いと思いますが、「直動」の機構でも使われることがあります。

直動の機構では、「シリンダのロッド」として使われたり、「直動ガイド」として使われることが多いです。

この用途の軸で検討するべき項目は以下のとおりです。

購入品だけでシステムが設計できることもありますね!ガイドに使われる軸のユニットは「ボールスプライン」という部品名で購入可能だったりします。

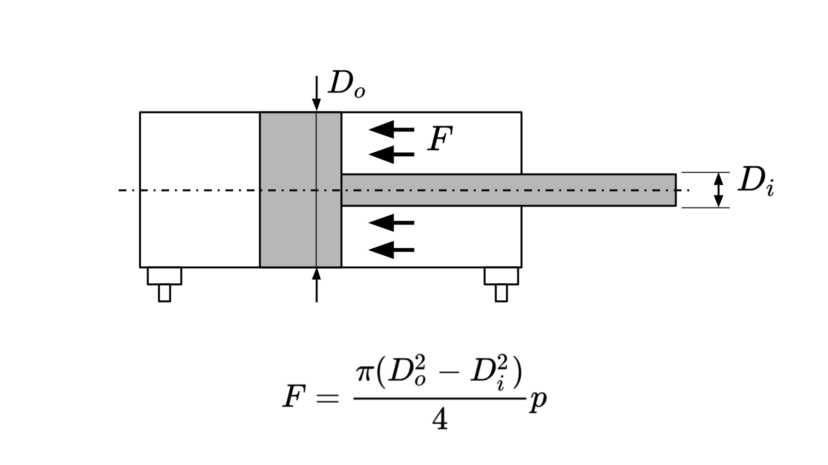

油圧シリンダーやエアシリンダーのロッドとして使われる軸には「推力を伝達する」という機能が必要になります。

シリンダの推力は「推力=受圧面積×圧力」で決まりますから、軸の径(チューブ内径)は受圧面積に影響します。

シールによる摩擦抵抗が発生することも忘れずに!推力には余裕を持ちましょう!

また、「直動運動の終端速度」も検討しておく必要があります。

一般的なエアシリンダーなどは、流体の流量でしか速度が制御されません。

そのため、ロッドがストロークエンドまで来ると「ガツンッ」といった具合に停止し、衝撃荷重が発生します。

そのため、その衝撃荷重に耐えうるような強度が軸に必要となります。

ロッドだけでなく、ピストン側も衝撃荷重でやられやすいです。購入品を使う際でも、ここの検討は重要です。

場合によっては、ダンパーを設置するなどの対策が必要になります。

一般的にシリンダに使われるロッドは細いことが多いです。

そのため、推力や負荷があまりにも大きすぎると、座屈の懸念が出てきます。

ロッドを太くしちゃうと、シリンダロッドを戻す動作をする際の受圧面積が減っちゃいますからねー

またシリンダの構造上、どうしてもロッドが片持ちになってしまいます。

そのため、横荷重・曲げ荷重に非常に弱く、意外と簡単にロッドが曲がったり、シールから流体が漏れたりしてしまいます。

これを防ぐためには、

などして、ロッド本体に荷重がかからないような対策が必要になります。

もう一つ「ロッドレスシリンダ」を使うと、片持ちの問題はだいぶ解消されます!そうすると、周辺の構造も変わってきますけどね!

「ロッドは強度が低い」という性質上、ロッドと移動体とのミスアライメントによって不具合(ロッドの変形・シールの損傷)が起こることもよくあります。

そこで使用されるのが「フローティングジョイント」や「ボールジョイント」という部品です。

この部品をロッドと移動体との間に設置することで、ある程度ミスアライメントを吸収することができます。

ガイド軸とのこじり防止の効果もあります!

これらジョイントはいくつか種類があり、取り付け方法も異なっているので、そのあたりの検討が必要になります。

また、シリンダーはリンク機構にも使われたりします。

リンク機構として使用するには、リンク用の取付金具(クレビスジョイントなど)が必要になりますが、その取付部の検討が必要となります。

リンクを検討するる場合、その動作軌跡をしっかり確認しておきましょう。確認してみると「ある瞬間にロッドに横荷重がめっちゃかかっていた!」なんてこともよくあります。

シリンダを自作する場合、流体のシール部は非常にキモとなります。

パッキンには「回転用」と「往復運動用」とがあるので、往復運動用のパッキンを使って設計していきます。

パッキンの断面形状にちなんで、「Oリング」「Xリング」「Uパッキン」「Vパッキン」など色んな種類があります笑。回転用と間違えないようにだけ注意しましょう!

基本的にはシール側が消耗品扱いになるので、シールとの摺動によってロッドが摩耗しないよう、検討が必要です。

シールを取り付ける部分は、軸またはハウジング側に規格に則った溝を設ける必要があるので、メーカの技術資料等を確認するようにしましょう。

ガイドの機構でネックの一つになるのが、この「摺動部の検討」です。

この直動機構において「摺動部でこじれて装置がうまく動かない」といった不具合がよく起こります。

その原因として

などのといったことから起こります。

これらを全て解消した上で、

やなどを決定し、許容ミスアライメント以下になるように組立てられる工夫をしていく必要があります。

ちなみにこじりは、摺動部での摩擦が少ないほど起こりにくくなります。

そのため、大型の機械や往復運動がゆっくりの部分については、転がり系の軸受けである「リニアブッシュ」や「ボールスプライン」がよく使われます。

ただし、主に中国での工作機械の需要が高まりによって共有不足が発生し、納期がべらぼうに長くなることがよく起こる部品です・・・

詳細設計の最後の詰めの部分にはなるのですが、このガイド軸の固定方法も考えていく必要があります。

テキトーにねじで取り付けたり、シャフトホルダーでテキトーに取り付けるのはもちろんNGでで、

などの項目を考えながら、

を決定していきます。

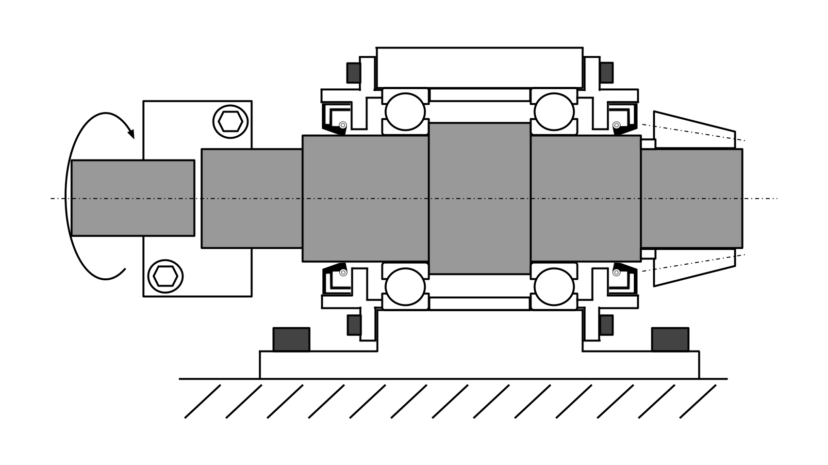

こちらは回転機構に使われる軸ではありますが、軸自体ではなくその外輪に取り付けられたローラ・車輪が回転する機構となります。

一例を上げると、

などがあります。

このタイプの軸は、軸の中でも検討項目は以下の通りです。

どちらかというと、軸自体の検討よりも、ローラの検討(材質・形状など)の方に時間がかかるイメージですね!

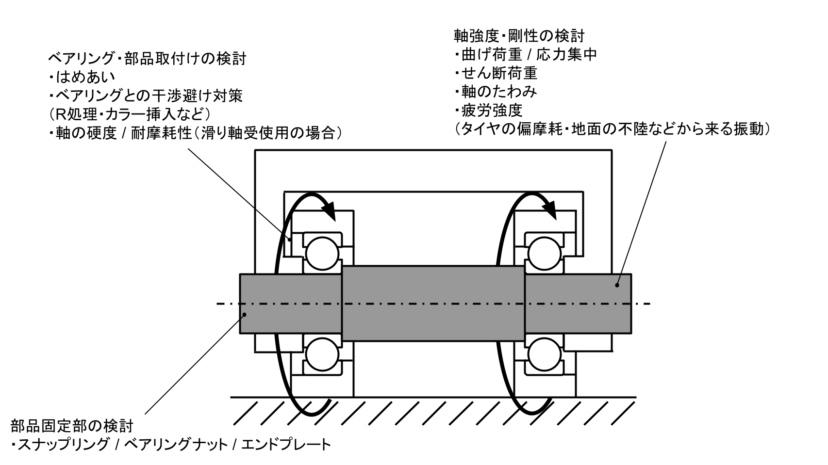

従動軸などに使われる軸は主に「曲げ荷重」や「せん断荷重」を受けることになります。

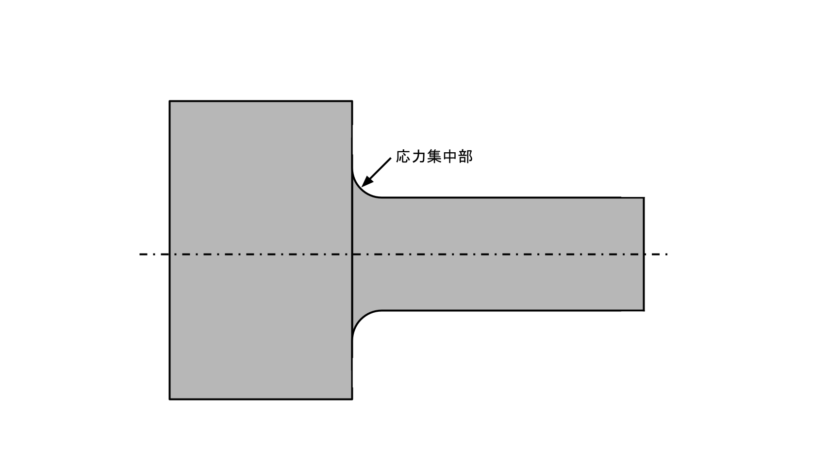

中でも意外に忘れがちなのが「応力集中」です。

状況によっては段付きの軸が便利で使われたりするのですが、その段の部分のRについて、Rが小さすぎると応力集中が起こります。

かといって無駄にRを大きく取ってしまうと、軸径や軸長さが無駄に大きくなってしまいますので、計算をした上で必要最低限のR寸法にしていくようにします。

また強度的には問題がなくとも、軸の剛性不足により大きなたわみが発生していると、振動が発生したり・ベアリングが早期に傷んでしまうという問題が発生します。。

本ブログで計算ツールを作成しておりますので、よろしければご活用ください。

ベアリング取付け部の検討の際は軸のはめあいを選定していく必要があります。

従動軸などに使われる軸は基本的に「内輪固定・外輪回転」で使われますが、その上で「荷重の性質」によって、軸のはめあいはどれが推奨されるのかが異なってきます。

以下の記事に、ベアリング使用時のはめあい選定表を掲載しておりますので、こちらを見ながら設計条件に適合するはめあいを選定するようにしましょう。

軸受けのうち転がり軸受を使用する場合は、ベアリングの肩と軸の段付き部Rとの干渉不具合はよくやらかすので、注意が必要です。。

しかもこの干渉は、組立中でも発見しにくいんですよね・・・

一方で滑り軸受を使用する場合、軸の硬度を上げるなどして軸の摩耗対策をしておくことも重要です。

基本的には軸受のほうが消耗品扱いになるので、軸受側が徐々に摩耗していくように設計するようにします。

ベアリングが軸方向に動いてしまわないようにするため、軸端から押さえるような構造が必要になります。

ベアリングを固定する方法はいくつかありますが、軸方向の負荷がほとんどかからない場合や、比較的小型のローラでは「スナップリング」を使って固定することが多いです。

その場合は、スナップリング用の溝を、規格に則って設ける必要があります。

一方で負荷が大きい場合や、カラーなどの部品と一緒に固定をする場合は、

のいずれかの構造を採用することが多いです。

ベアリング用の緩止めナットだと「Uナット」とか「ハードロックナット」が有名ですね!

最後は回転軸ですが、「軸」といえばこの回転軸のことを指すという人も多いかと思います。

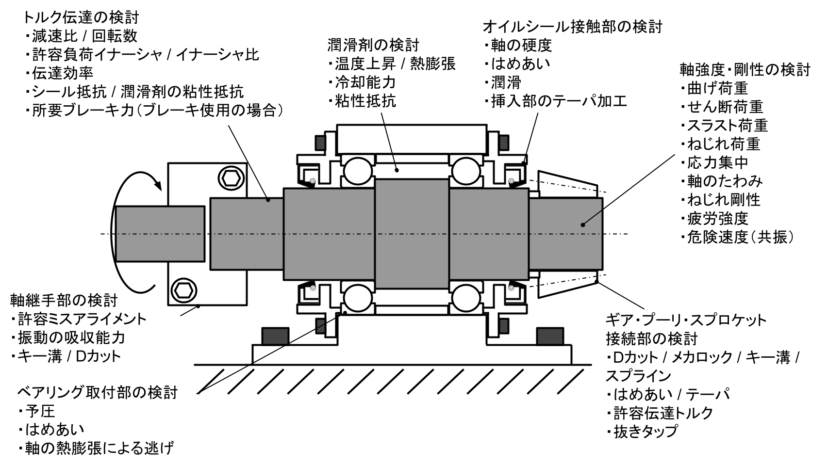

この回転軸については、機械によって構造が大きく異なったりもするのですが、一例を挙げると検討項目は以下の通りとなります。

パッと見で分かる通り、軸の中で一番難しいのが、「回転軸」の設計です笑

回転軸は色んな使われ方をするものではありますが、例えば傾向として、

といった具合です。

回転軸の最もメインとなる機能である「トルク伝達」ですが、この項目は軸設計の取っ掛かりの部分であることもあるため、しっかりと検討をしていく必要があります。

基本的な検討の流れとしては「必要な回転数はいくつか?(あるいはサイクルタイムやコンベヤ速度)」からスタートすることが多く、そこから、

などの条件を詰めていき、モータや減速機・ギアヘッドを選定していくという感じになります。

モータや減速機・ギアヘッドを選定する上では、

などのバランスを見極めつつ、モータの種類や減速機・ギアヘッドの種類を詰めていきます。

以下、計算ツールの一例です。

この辺を検討することによって、モータの種類はどれにするか(インダクションモータ or ステッピングモータ or サーボモータなど)、減速機の種類はどれにするか(ウォーム減速機 or サイクロ減速機 or ハーモニックドライブなど)がおおよそ固まってきます。

モータの選定については、取り付けスペースの検討ももちろんありますが、なにより「トルクと回転数のトレードオフ」が結構悩むポイントになります。

トルクと回転数は、

$$P=\frac{2\pi TN}{60}$$

| $$P$$ | 動力 |

| $$T$$ | トルク |

| $$N$$ | 回転数 |

というように、「回転数が大きくなると、トルクが小さくなる」という関係があります。

一方で、潤滑剤の特性として「回転数が高くなるほど、粘性抵抗が増大する」という傾向にありますから、特に回転数の高い軸になるほど設計難易度が高くなっていきます。

工作機械の主軸なんかだと数千rpm~数万rpmとめちゃくちゃ速いので、難易度は高いです。

また「大きなトルクがほしい」と思った時には減速機を使うことが多いのですが、そうすると、

などの問題が発生することも多々あり、それらとのトレードオフを考えながら設計していく必要があります。

設計って難しいね・・・笑

ここまで軸の話からちょっと脱線したのですが、軸径はモータや減速機・ギアヘッドの大きさによってほぼほぼ決まってきます。

このあたりまで検討が進んだら、残りの検討項目について進めて行きましょう。

目安として、回転軸の径が、モータ軸や減速機軸の径よりも細くなることはほぼあり得ないです。もしそうなったら、計算間違い・検討漏れがないかを再度チェックしてみましょう!

続いては軸の強度・剛性についてですが、従動軸よりも検討内容の難易度は高いです。

回転軸に付随する機械要素(ギア・プーリ・スプロケット・軸受など)が多かったり、軸自体がワークへ作用するような使い方をされることがあることから、

など、多種の荷重を受けることも少なくありません。

また軸に様々な機械要素を取り付ける関係で、段付き部が多くなる傾向があります。

そのため、応力集中の計算もしっかり行う必要があります。

大手の機械メーカに行くと、新入社員研修でこの辺の計算をガッツリやることになります笑

また、強度面だけではなく、軸の剛性も重要な要素です

軸のたわみによる不具合は従動軸の場合と同じですが、回転軸の回転数が高い状況下では不具合の影響は甚大になることもあるので注意が必要です。

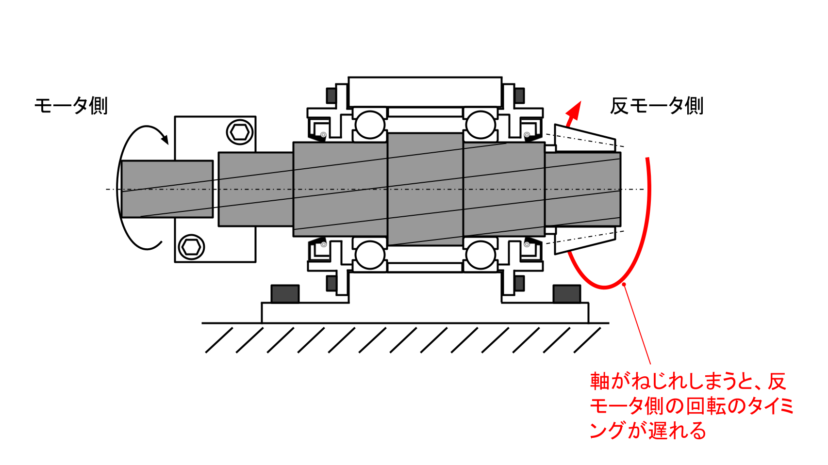

そして割と忘れやすいのが「軸のねじれ剛性」です。

軟鋼などの柔らかい材料を軸として使ってしまうと、トルクがかかった際に軸がねじれ変形を起こしてしまいます。

そうすると、モータ側の回転に対して反モータ側の回転が遅れてしまうという現象が発生します。

特に加減速を頻繁に繰り返すような機械の場合、

などの不具合が発生します。

こういったこともあり、特に大型の回転軸ではS45CやSCM435などの硬い材料を採用した上で、焼入れなどにより更に強度を高めた軸を採用することが多いです。

軸の強度・硬度を上げることによって、ねじれによる変形を極力低減させるのです。

本ブログで計算ツールを作成しておりますので、よろしければご活用ください。

回転軸は、回転軸自体に駆動源を持っているケースは少なく、ギア・プーリ・スプロケットなどを通じて動力を受ける場合のほうが圧倒的に多いです。

そのため、これらの機械要素の固定方法をしっかり検討していく必要があります。

小型の機械ですと、イモネジによる固定で済ませてしまうケースが多いです。

ちなみにイモネジによる固定だと、イモネジが次第に緩んでくるので、ネジロックの塗布を強くおすすめします。

一方で中・大規模の装置になると、キーやメカロックを使った固定方法を採用します。

個人的にはメカロックが好きですけどね笑

さらに接続部にかかる力がもっと大きい場合ですと、スプラインやセレーションが採用されることもあります。

スプラインは、キーを軸の円周上に複数並べたような形状をしているため大きな力でも伝達できる上、回転軸が軸方向に修道する場合でも適用できたりします。

ただ、スプラインは比較的太い軸にしか適用できないので、細い軸の場合には星形の形状をしているセレーションが採用されたりします。

一部のイカツイ装置などで採用されますね!

軸同士を直列に接続する場合は、カップリングやジョイントなどの軸継手を採用してきます。

カップリングには「軸同士の接続のミスアライメントや振動を吸収する」という役割もあるので、設計する装置にあったものを選定していきます。

その上で、カップリングとの接続方法には

など様々ありますから、伝達トルクや取り付けスペースなどを考慮して設計していきます。

自分はすりわりのタイプが好きですね笑。そこそこしっかり固定できる上、適用できる軸径が幅広い印象があります。

また、接続する軸同士に大きな角度がついてしまう場合には、ユニバーサルジョイントなどのジョイントを使います。

ソケットレンチセットとかを買うと、よくついてきます。

ただしユニバーサルジョイントは、ジョイントの角度によって出力側の軸の回転数が変わるという特徴がありますから、採用する際には注意してください。

従動軸の場合と同様、ベアリング取付部の検討が必要です。

ただし従動軸とは選定するべきはめあいが異なる場合があるので、注意が必要です。

ころ軸受の場合、軸受の外輪・内輪・ころの間に内部にはわずかにあそび(内部すきま)があるのですが、

という場合には予圧をかけて、すきまを少なくしていくこも検討していきます。

特に遠心力は回転数の2乗に比例して大きくなるので、高速回転軸の設計では特に重要となります。

予圧を使った設計は、軸受のエンドプレート(押さえ板)などに適切な寸法公差を使ったり、組立時に寸法管理をしていく必要があります。

また、回転軸が回転をしていくと徐々に温度が上昇し、各種部品が熱膨張するのですが、

そんな中で、比較的長い回転軸を使用する場合は、熱膨張による影響を大きく受けることもあります。

長い軸だと、熱膨張によって0.1ミリオーダーで寸法が変化することもあります。

軸が熱膨張したときによく問題になるのがベアリングです。

軸の膨張を軸受の内部すきまで吸収した結果、ベアリングが焼き付いてしまったなんていう不具合が起こったりします。

回転軸には2つ以上のベアリングを取り付けるケースが多いですが、「その内の一方を熱膨張対策のためにあえて隙間を設けておく」などの対策をしておくことが重要となります。

すきまのある側を「自由側」、すきまがない側を「固定側」なんて呼びますね!固定側の方は軸が熱膨張しても位置が変わらないので、軸長手方向の基準面にもなります。

比較的大規模な機械の回転軸になると、軸・ベアリング・ギアなどの部分にグリスなどの潤滑剤を使うこともあります。。

潤滑剤を使うことによって、

など、さまざまなメリットが得られます。

特に軸受に予圧をかけていると、軸受部から温度が上がりやすくなります。機械の試運転で温度測定をしておくべき箇所の一つですね!

ただ回転軸の中でも揺動運動(ゆりかごのように揺れる運動)で使うとなると注意が必要です。

揺動運動では軸が一回転しないので、荷重や潤滑剤に偏りが発生しやすくなり、機械の傾向が短くなります。

潤滑剤は、軸が一回点以上することで均一に回っていきますからね−

潤滑剤の中でもよく使用されるのはグリース(ペースト状の潤滑剤)で、それに加えて潤滑剤が装置から漏れでないようオイルシールを導入します。

グリースにも様々な種類がありますが、

といったトレードオフがあります。

「潤滑剤が装置外に漏れても別にいいよ−」という現場もあれば、「一滴たりとも装置外に漏れ出ちゃだめ!」という現場もあったりします。

また、オイルシールを導入する上で、

などの注意点がいくつかあるので、オイルシールメーカの技術資料等をしっかり確認しておくことが重要となります。

「軸の全体感を掴むだけ」といいつつも、そこまでたどり着くのになかなかのボリュームとなります。

実際の設計においては、軸そのものの設計だけに焦点を当てればよいのではなく、

など、より多角的な視点から設計を進めていくことが必要になります。

ちなみに、軸を扱う際にほぼ必須となるベアリングについて、初心者向けにわかりやすく解説していますので、合わせてご参照いただければと思います。

以上参考にしていただければ嬉しいです。ご一読ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

【初心者向け】ベアリングの基本知識と選定のポイント

【初心者向け解説】ベアリングの寿命計算について