この記事を読むべき人

こんにちは、りびぃです!

私は普段、産業機械の設計をする仕事をしているのですが、そこで非常に多くの場面で登場するのが「ベアリング(軸受)」です。

ベアリングという名前だけなら聞いたことがある人もいるかと思いますが、一番想像しやすいのが「ハンドスピナー」です。

小ネタですが、googleで「ハンドスピナー」と検索すると、ハンドスピナーで遊ぶことができます笑

ベアリングはおもちゃにも使われているますが、「機械の中での役割は?」というと、一言でいえば「機械や回転体を陰で支えているもの」となります。

「陰で支えている」という文言のごとく、軸受は外から見えにくいところに組込まれていることが多いので、特に経験の浅い人は実物を見たことがないという人も珍しくないですが、

ベアリングは「機構設計・動きものの設計」をする上で、ベアリングは欠かせない存在なのです。

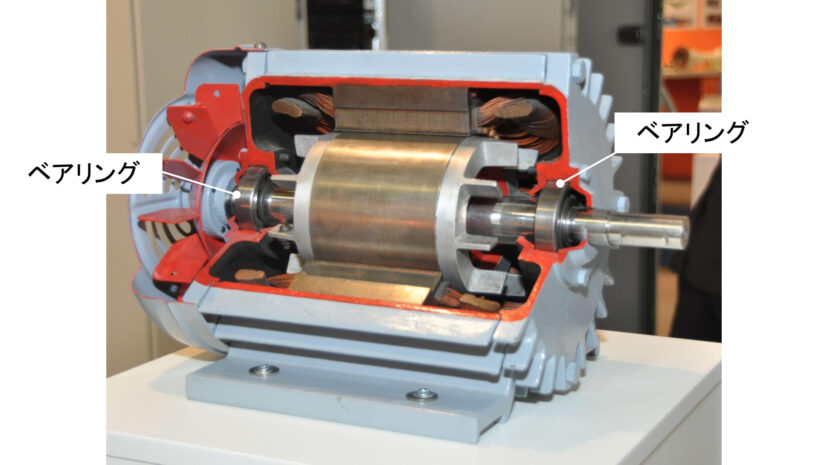

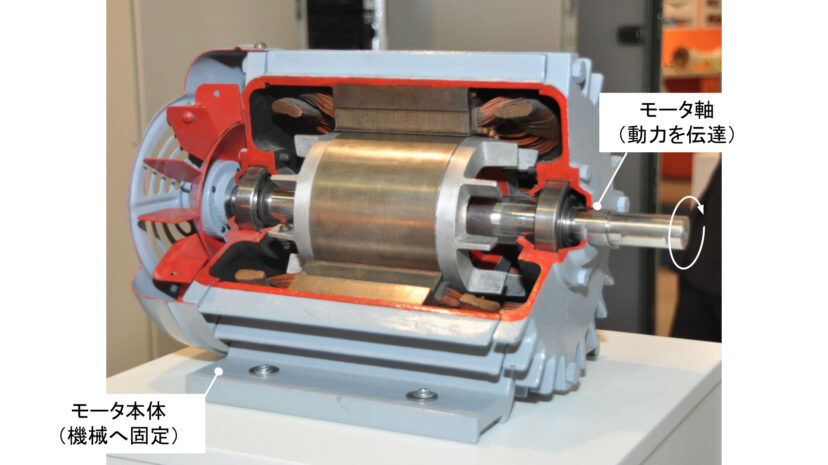

というか、実はモータ本体の中にもベアリングは組込まれてますからねー

そんなベアリングですが、いざ機械の設計で扱おうとメーカカタログを引っ張り出すと、六法全書並みの分厚さだったり、何百ページにもおよぶpdfファイルがダウンロードされたりするので、見た目だけで心が折れます笑

うーん・・・、よし、また今度にしよう・・・(そっ閉じ)

これでは初心者にとってはなかなかツラいですよね笑

そこで今回は、ベアリングの基本的な知識と選定のポイントについて、特に初心者の方向けメインで解説をしています。

ベアリングは実際に選定しようとすると、ものすごい種類があって結構大変なのですが、ベアリングについて理解をするための最初の一歩として役に立てていただければ幸いです。

ベアリングは日本語に訳すと「軸受(じくうけ)」なのですが、その字のごとく、「軸」を「受ける(支える)」ための部品のことをベアリングと言います。

機械屋さんたちは、支えることを「受ける」っていう人が多いですよー!「荷重を受ける」みたいな感じですねー

え、軸限定なの?なんで?

なんていう人のために、先程のモータの写真を使って具体例を挙げて説明していきます。

モータは「供給された電力を使って、モータ軸をグルグル回転させる」という装置ですが、モータ軸がグルグル回っているときでも軸を何かしらで固定をしておかないと、軸が抜けてしまったり、軸が暴れてしまったりなどの不具合が起こります。

特に産業機械に組込まれる軸は、ミリ単位暴れる(振動する)だけでも、まともに機械を動かすことができなくなってしまいますー

軸を機械に固定すりゃいいんでしょ?じゃあ、モータ本体とボルトで固定しておけば?

としたいところですが、軸をモータ本体と固定してしまうと、軸がグルグル回転しなくなってしまいます。

モータ本体はグルグル回転しないですからねー。だから軸と本体をボルトで固定しちゃうとダメなんですー

ということで、

なんていう矛盾したことが求められるわけですが、これらを解消するために、「軸」と「本体(ハウジング)」との間に「ベアリング(軸受)」を組込み、軸を支えつつ回転は邪魔しないようにするのです。

ベアリングを使うことで、軸を支えつつ回転を邪魔しないようにできるわけですが、

え、なんでそんな魔法みたいなことができるの?

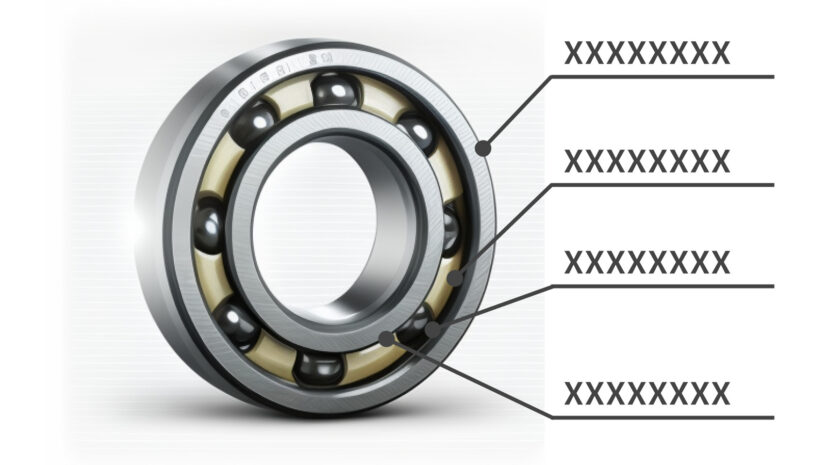

という人のために、ベアリングの基本的な仕組みを見てきましょう。

まず押さえていただきたいのが、ベアリングの最大の特徴は「めっちゃ摩擦が少ない(抵抗が少ない)」ということです。

摩擦が少ないので、軸がグルグル回転するのを邪魔しません。

この「めっちゃ摩擦が少ない(抵抗が少ない)」という機能を実現するのに、基本的に方法が2種類あります。

それが、

の2種類です。

このうち前者は「ブッシュ(すべり軸受)」と言うことが多いので、単に「ベアリング」というと、後者を指すことが多いです(または「転がり軸受」とも言います)。

前者のブッシュについては、

の2つをよく使います。

また、後者の転がり軸受はさらに2つに分類されて、

といった分類がされています。

ほかにもベアリングの種類はありますが、特定の業界に行かない限りはほぼ使わないので、ここでは割愛します。

モータ軸の例では、基本的に「モータ本体(ハウジング)が固定で、軸が回転する」というものでしたが、その逆で「軸が固定で、本体(ハウジング)が回転する」というパターンでもベアリングは使われます。

冒頭に紹介した「ハンドスピナー」や、「ショッピングカートの車輪」なんかがこのパターンですね!

ただ「軸が回転するパターン」と「ハウジングが回転するパターン」では、使用するベアリングは同じでも、軸やハウジングの設計が異なってくることには注意が必要で、

両者のパターンで「はめあい公差」が異なってきます。

以下の記事内に、使用用途別のはめあい公差の目安を記載しているので、より詳しく知りたい方はご参照ください。

ベアリングの役割についてざっと理解できたとしても、

実際、どういうふうに設計したらいいの?

ってなってしまいますよね・・・。

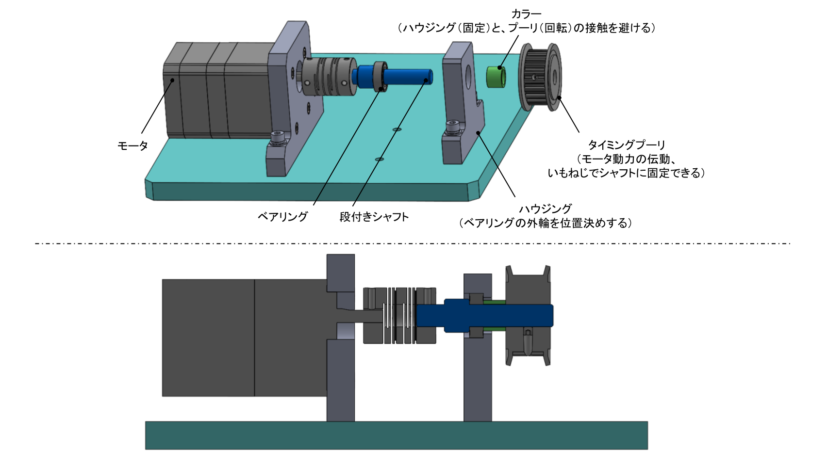

そこで「必ずこうするべき!」などという決まった方法は特にないのですが、それでも設計のときになるべく役に立つよう、よく用いられる組込み方について解説したいと思います。

それは「周辺部品で挟み込む」です。

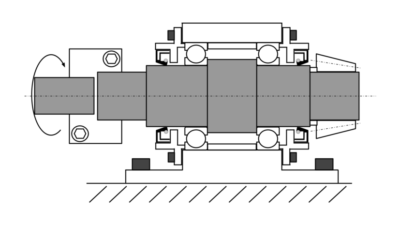

例えば以下の図のように、「段付きの軸」の段の部分にベアリングの片側をあてて、もう片側からプーリやギアなどを押し込んで固定する、といった感じです。

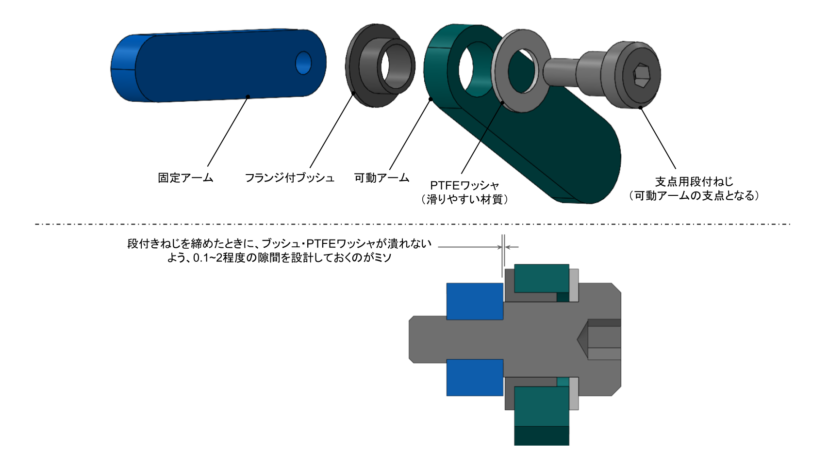

またブッシュを用いる場合は「フランジ付ブッシュ」というのが割と便利で、これを用いることで簡単に設計することができます。

あくまで方法の一つではありますが、この辺は割とよく使われるやり方なので、覚えておいて損はないかなーと思います。

いざベアリングを選ぼうと思ってカタログ開いてみたけど、計算式がたくさんあってよくわからんかった・・・。

という人が多いかと思います。

そこでここでは、難しい計算式や具体的な計算方法は省いて、「結局、何に気をつけてベアリングを選定すればいいのか?」におこたえする形でポイントを解説していきます。

結論、ベアリングを選定する上で検討するべきことは、以下の7つです。

では順番に解説していきます。

まず重要なのが、軸またはハウジングが回転する際に抵抗が少ないことです。

いくらベアリングが「めっちゃ滑りやすい」といっても、わずかな抵抗が発生してしまいます。

この「わずかな抵抗」というのが問題になるケースもあって、例えば「高速回転させたい機械」にとってはわずかな抵抗でも問題になったりします。

モータは回転速度を上げるほど発生トルクが低くなるので、抵抗に打ち勝ちにくくなります。

抵抗大きい状態というのは、「アクセルとブレーキが同時にかかりながら機械が動く状態」と一緒なので、効率が悪く、目的の動作をさせるために余計な電力・トルクが必要となります。

ベアリングの抵抗を下げるためには、よく潤滑剤(主にグリス)が用いられます。

ブッシュの場合だと材質そのものが潤滑剤の役割をするためグリスは不要であるタイプもあるのですが、一方で転がり軸受では潤滑剤が必須となります。

ベアリングの発熱を低減する意味でも、潤滑剤は重要ですね!(詳細は後述します)

ただし、グリスが外部に漏れ出ないための部品であるベアリングシールによる抵抗はどうしても発生してしまいます。

このベアリングシールによる抵抗は、設計する機械のトルク計算をする際に、非常に検討漏れしやすいポイントですので、注意するようにしましょう。

ベアリングが、軸またはハウジング関連の部品を支えるためには、ベアリング自体に十分な強度がある必要があります。

ベアリングにかかる荷重にはいくつかあり、

などがあります。

設計する機械によって、どの方向からどれぐらいの大きさの荷重がかかるかは異なってきますが、設計時にはこれらの荷重を漏れなく拾い上げて強度計算する必要があります。

微々たる荷重については、計算を無視したり、安全率を設定することで丸め込んだりすることが多いですねー

荷重を計算した結果と、選定したベアリングの強度とを比較して、ベアリングの強度の方が大きければOKということになります。

このベアリングの強度についてですが、

メーカカタログ等に記載されていることが多いです。

ただし、ベアリングの強度計算に使う荷重については、単純な足し算ではなく特定の方程式に代入して計算をする必要があります。

メーカカタログを見ればそのあたりも掲載されていることがほとんどなので、ベアリング選定の際には是非チェックするようにしましょう。

ベアリングが動作する条件について、

などの条件によっては、摩擦熱によってベアリングが高温になり、最悪の場合は「ベアリングの溶融」や「焼付き」が発生し、ベアリングが壊れてしまいます。

このようなことが発生しないよう、

という形でメーカカタログ等に記載されている事が多く、条件を満たせるようなベアリングを選定する必要があります。。

PV値というのは、面圧(pressure)と表面速度(velocity)の掛け算で表されることから、PV値というみたいですね!特に「樹脂ブッシュの場合は摩擦熱で溶けないかどうか」も加味して指標が使われていたりします。

また、長い間(数ヶ月とか数年とか)機械を動かしていると、ベアリングは徐々に摩耗していってしまいます。

これは「ベアリングの寿命」とも呼ばれたりしていて、ベアリングの寿命を迎えると

などが発生し、安定した動作で機械を動かすことができなくなります。

このような状態になってしまったベアリングは、機械を分解してベアリングを交換するしか方法がありません。

転がり軸受の場合は「基本定格寿命」や「基本動定格荷重」などという指標で表されます。

ただ、転がり軸受の摩耗は潤滑不良が原因の事例が非常に多いので、

なども含めて検討しておく必要があります。

このあたり、しぶちょー技術研究所さんの以下の記事が非常に参考になるので、よろしければご参照ください。

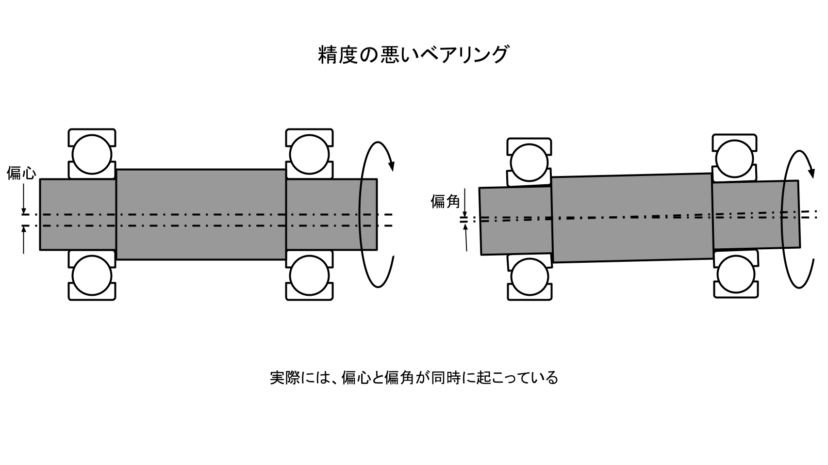

回転振れというのは、軸またはハウジングが回転する際に、回り方がブレブレになる現象のことを言います。

回転振れについてもうちょっと分解して解説すると、

の2つがあります。

特に、最近流行りの「画像処理を用いた機械」などにおいては、カメラの座標系と機械座標系のズレが大きな問題になることがあります。そのため、こうした回転振れも十分に押さえておかないといけません。

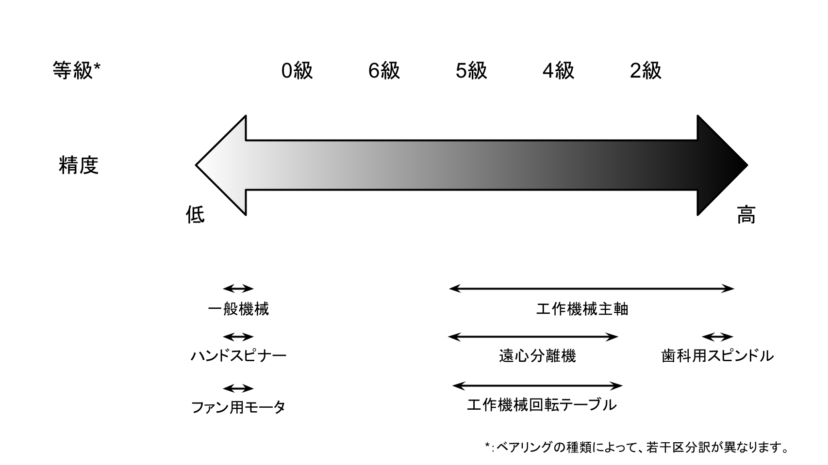

軸受に関してだけいえば、転がり軸受だと「精度」というクラス分けがJISによって定められています。

ここまで聞いた人の中には、

精度のいいベアリングと、精度の悪いベアリングの違いってなんなの?

と思う人もいるかと思いますが、これは主にはベアリングの製作誤差によるものです。

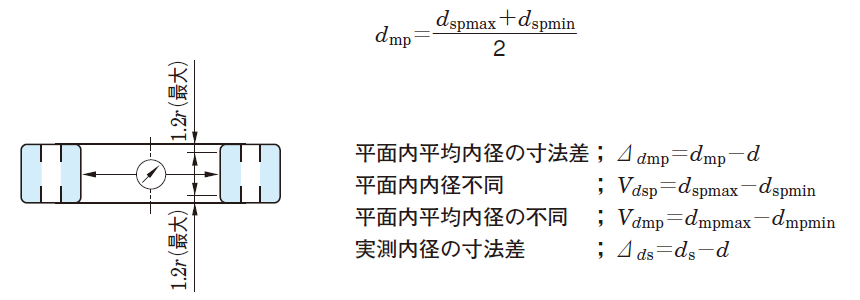

転がり軸受の寸法はJISで定められており、ベアリングメーカはその寸法になるようにベアリングを作っています。

しかし、例えば「内径10mm」と書かれていても、「10.000…mm ぴったし」で製作できることはあり得ず、かならずビミョーに誤差が発生します。

また、綺麗な真円に製作できていることもあり得ず、測定場所によって寸法がばらついていることが普通です。

このばらつきが大きいほど精度が悪く(回転振れが大きい)、小さいほど精度が良い(回転振れが小さい)ベアリングだということになります。

ちなみに、高精度な動きが求められる軸は高速回転をすることが多いので、摩擦抵抗の大きいブッシュは精密機械のコアの部分にはほぼ使われませんし、精度のクラス分けもありません。

摩擦係数で比較すると、転がり軸受はブッシュに対して1/10~1/100程度と、全然違いますからねー

多くの場合、ブッシュは「潤滑が不要な固体潤滑材」、転がり軸受は「グリスが充填済みのシールド付き」を使うことが多いです。

その一方で、設計する機械によっては、

などの要件がある場合、給脂・給油する構造が必要なことがあります。

多くの機械ではグリスが使われるのでここではグリスに着目すると、給脂周りの設計については、

といったふうに検討していきます。

一見簡単そうなのですが、この検討を後回しにすると、結構設計に苦しんだりするところです。

スペースがなくなってしまったり、配管やその継ぎ手が機械の動きに干渉する問題が起こったりというのはよくある話です。

一方で排出側についてはとくに専用の配管を設計することはなく、「ベアリングの隙間から垂れ流す」方式が最も一般的です。

ですがそのまま垂れ流しをしてしまうと、

といった問題があるので、垂れ流したグリスを受けるための「オイルパン」を設置することが多いです。

ただオイルパンも、メンテナンス時に簡単に出し入れできる構造が望ましいので、意外と設計が難しかったりします。

「ちょっとメンテナンスするだけで、ボルトを何個も外さないといけない」なんていうのは、設計的にイケてないですよね

ところで、業界によっては「グリスそのもの」が厳しく見られ、場合によっては「〇〇の箇所はグリスの使用禁止」なんて言われるケースもあります。

食品業界などは「最悪、食品内にグリスが落ちてしまいそのまま出荷されたとしても人体に影響を及ぼさない」ために、食品機械用グリスがよく使われます。

ちなみに、産業機械において油を使うケースは多くないのですが、油を使う場合は「循環させつつ、フィルタでゴミ・異物を取り除く」という使い方も見かけます。

屋外で使用される機械や、粉塵・泥・異物が混入しやすい環境においてはそれらの対策が必要です。

対策としてよく使われるのは「シール・シールド」です。

ベアリングのカタログを見てみると「シールド付」というタイプがあるのですが、ベアリングのオプションになっているシールは薄くて性能があまり高くないため、過酷環境ではそこまで長持ちしません。

よくコンベヤなどのカタログを見ていると「異物混入対策品」などのような表記があるものがありますが、「ダストシール付ベアリングを使用しているだけ」という構造ならあまり期待しない方がいいです笑

ではどうするかというと、一般的にはオイルシールが使われます(詳細は以下で解説しています。)。

オイルシールを使うことで、

などのメリットが得られます。

自分で設計することもできますが、特殊な形状でないのであれば、ハウジング・ベアリング・オイルシール・給脂口がセットになった「プランマブロック」を使うのが便利です。

ただし、

というデメリットもあるので、動力源・所要トルクの見直しは必須です。

などにおいては、腐食に気をつけなければなりません。

中でも意外と盲点なのが、「日々の清掃時」の環境です。

機械の通常稼働中は問題なくとも、「メンテナンスのときに腐食性の物質がかかる」というケースもあるため、そこも踏まえてお客さんへしっかり確認し、材質を選定することが重要となります。

コロナ禍の影響で、「次亜塩素酸ぶっかけて消毒してます!」っていうお客さんもいましたから笑

転がり軸受の一般的な材質は高炭素クロム軸受鋼(SUJ2)とよばれる材質です。

この材質は

などという特徴があります。

一方で耐食性は低く、水や水蒸気、海水などが混入する環境で使用すると簡単に腐食してしまいます。

潤滑剤の中に混入した水分によって錆びてしまうケースもあるみたいですねー

金属系のブッシュだと「黄銅系」をよく見かけますが、やはり耐食性は低いそうです。

特にベアリング内部が腐食すると、ベアリングの摩耗が急速に進行してしまうので、

こういった腐食環境で使用する際は、ステンレス系のベアリングを選定するなどをするなどの対策が必要です。

ただし、材質が変わるとベアリングの諸特性も変わるので、強度計算等を見直す必要があります。

異物混入と合わせて、外部から水がかかりにくいようにベアリングの取付位置を設計しておくというのも重要です

今回は初心者の方向けに、ベアリングの基本的な知識について解説をしました。

実際のメーカカタログ等を見ると、難しい用語や複雑な計算式が掲載されていることが多いのですが、

この記事で解説した「要するにこういうことをしているんだよ!」というのを見ながら役立てていただければと思います。

選定のポイントについては、必ずしも全てを検討する必要はなく、設計する機械や使用環境によったりもします。

などの目的に応じて、ベアリングを選定していただければと思います。

記事は以上となります。一読ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

【解説】軸設計で検討するべき内容について