この記事を読むべき人

こんにちは、リヴィです。

ねじは、機械設計をやったことがない人でも一度は締めたことがあると思うのですが、

ちゃんと締めたつもりでも、何日か経つとなぜか緩んでいることってありますよね?

これは、みなさんが普段目にするようなガジェットやおもちゃだけの話ではなく、機械の製造においても十分に起こりうる話です。

あくまで個人の感覚ですが、ねじの緩みについては、現場で起こるトラブルの種類の中でも、そこそこ上位にランクインする頻度で起こります。

ボルトの緩みが、単なるガジェットやおもちゃであれば大した問題にならないのですが、車や大型家電、建物などでは大変です。

いくら金属でできているボルトであっても、緩んだボルトに対して荷重がかかると、あっさり塑性変形・破断といった事態にまでなります。

また、例えば食品機械などでは、緩みが進行していき、ついにはボルトが抜け落ちてしまうとなると、

食品中にボルトがコンタミとして混入することとなり、品質・衛生上、非常に大きな問題となります。

ねじの緩みの一番厄介なところは、「すぐに発覚できないこと」なんですよね。お客さんに製品が行き渡ってから数ヶ月経った頃に出てくることも珍しくありません。

ねじの緩み対策を怠ったことで、リコールにまでなることもしばしばあります。

自動車のリコール原因の10%とは?—-「ねじ」という設計の盲点

じゃあいっそ、絶対に緩まないようにボルトはガチガチに締めたらいいんでしょ?

と思う方もいるかと思いますが、ボルトは締めすぎても次第に緩んでくるため、「緩み」はそう単純な話ではないのです。

「ボルトの緩み」というのは実際には奥が深いです。

「たかが緩みじゃん・・・」と軽視するのではなく、しっかりと緩みの原因・対策を知りそれを実務で活かすことで、自分が作った装置を安心・安全に使ってもらいたいですよね。

そこで今回は、ねじが緩む原因ついて解説していきたいと思います。

この記事を読んで、緩みが起こる仕組みをきっちり理解して、適切に緩み止めの対策ができるよう、役立てていただければ幸いです。

ねじの緩みは、一般的には以下の2つに大別されます。

さらににその中で「ねじの形状」「締付け条件」「外力の作用形態」「周辺環境」などの様々な条件によって、どのように緩みが発生するのかが細かく分かれていきます。

回転緩みの対策だけしても、非回転緩みの対策にはなっていないこともあります。逆もまたしかりです。

では順に一つずつ解説をしていきます。

初期緩みとは、その字のごとく、「ねじを締め込んでから比較的早い時期に発生するねじの緩み」のことを言います。

なんだか説明がフワッとしていますが、その発生原因はヘタリです。

部品の表面というのは、顕微鏡で見るレベルでよーく見てみると、ほんの僅かな凸凹が存在します。

これは母材側はもちろんのこと、ボルトの表面も同様です。

爪を立てて軽くなでてみると、どの程度凸凹しているかが感触でわかります。

そこへボルトを締めたり、締めた部分に繰り返し荷重がかかったりすると、この微細な凸凹がだんだんヘタっていきます。

このヘタリが起こることで、軸力が低下したり、隙間が生じたりするので、ねじが回転していないにも関わらず緩みが発生していくのです。

人によっては、「馴染む」と言ったりもしますねー。

この初期緩みは、文字通りボルトを締め付けた初期で発生するのですが、ヘタりがある程度おさまれば、それ以上進行することはあまりありません。

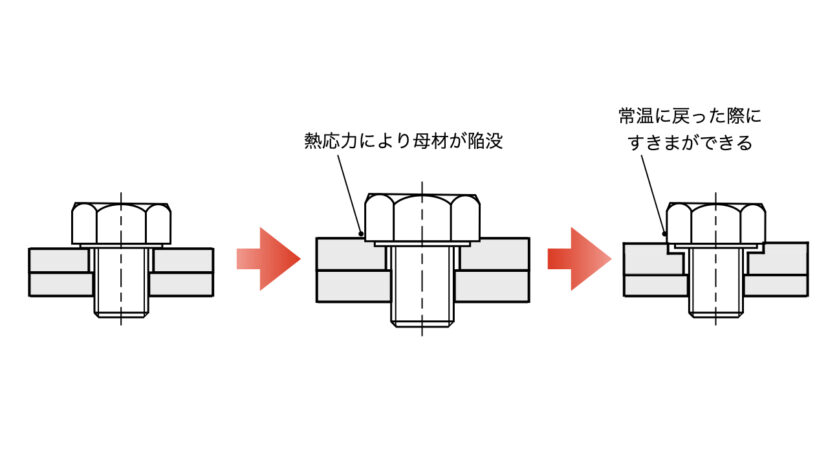

陥没緩みとは「ねじを締めたあとに母材が陥没することで起こるねじの緩み」のことを指します。

母材側が潰れるようにして塑性変形することによって、ボルトの軸力低下、またはボルトと母材とに隙間が発生してしまいます。

材料の強度評価に最もよく使われるのは引張荷重に対する評価ですが、

材料には圧縮加重に対する限界荷重(限界面圧)も存在します。

母材が耐えられず、陥没してしまうと、そこに隙間が発生し、垂直抗力が低下、ねじの緩みが発生してきます。

ねじを締めた直後は「大丈夫」と思っていても、機械を稼働させたあとに、ほんの僅かな振動や負荷によって、想定以上の荷重がかかることもあります。

そのとき、母材の限界面圧を超えてしまうと、陥没が発生し、ボルトと母材との間に隙間が発生してしまうこともあります。

ボルトが緩んでいると、機械を動かすと、きしみ音がしたり、大きめの「ベコベコ」とした音がなることもあります。。

母材が樹脂やアルミ・ゴムなどの柔らかい材料で発生しますので、要注意です。

以下に限界面圧の表を示します。

| 材料 | 引張強さ σB [N/mm2] | 限界面圧 Pw [N/mm2] | |

|---|---|---|---|

| 低炭素鋼 | S10C | 370 | 260 |

| 中炭素鋼 | S30C | 500 | 420 |

| 炭素鋼(焼入れ・焼戻し) | S45C | 800 | 700 |

| CrMo鋼 | SCM440 | 1,000 | 850 |

| ステンレス鋼 | SUS316 | 500~700 | 210 |

| 鋳鉄 | FC15 | 150 | 600 |

| FC25 | 250 | 800 | |

| FC35 | 350 | 900 | |

| Al合金 | A1200 | 160 | 140 |

| A7075 | 450 | 370 |

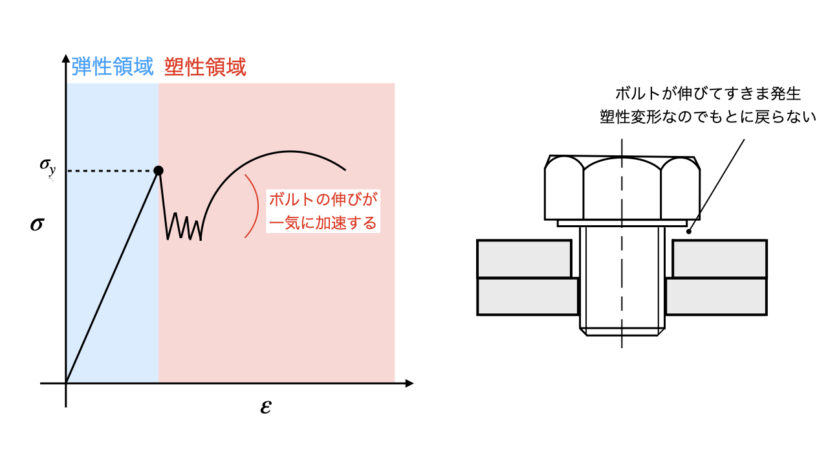

トルク法など、弾性域でトルク管理しているボルトが何らかの原因で降伏すると、緩みが発生します。

ボルトが降伏し、塑性変形を起こすようになると、ボルトの歪み(伸び)が一気に増大します。

その上、塑性変形をしてしまったボルトは、元の形状には戻りません。

それによって、ボルトの軸力低下、またはボルトと母材との隙間が発生してしまします。

正論を言えば、ボルトに発生する軸力+外力の大きさが、ボルトの降伏応力を上回らないようにしなければいけません。

ボルト降伏の原因についてですが、よくあるのは「衝撃荷重」ですね。

などが、衝撃荷重の発生しやすいシチュエーションです。

「大した機械じゃないからー」と侮っているときほど痛い目をみますねー。特に、保守・メンテナンスを誰もやらなかったりすると、ボルトが緩んでいてもほぼ気づきにくいです。

材料には、「温度が上がると膨張する」「温度が下がると収縮する」という特性があります。

ただ、この膨張・収縮の度合いが材質によって異なります。

そのため、ボルト締結をしたときの温度とは違う環境下(温度が高いor低い)においた際に、ボルトの緩みが発生することがあります。

まず熱膨張について式で表すと、以下の通りとなります。

$$\Delta L=L_0\alpha \Delta t$$

| $$\Delta L$$ | 熱膨張による寸法変化 |

| $$$ | 熱膨張前の寸法 |

| $$\alpha$$ | 熱膨張係数 |

| $$\Delta t$$ | 温度差 |

これを、関連する材質ごとに計算、比較をしていき、その差が大きいほど不具合の元になりやすくなります。

例えば、樹脂材を鉄のねじで固定した場合、樹脂のほうが熱膨張がしやすい性質であることが多いので、周辺温度が上がるとねじが樹脂材に食い込んでいきます。

これを熱応力と呼びます(詳しくはこちらの記事を参照ください)。

その食い込みに樹脂材が耐えきれなくなると母材が陥没していきます。

その後、周辺環境が常温に戻り締結部が収縮した際に、ボルトが緩んでいしまっているのです。

先ほどの式を見て分かる通り、温度差が大きくなるほど、熱膨張の差が大きくなるので、ボルトの緩みの原因になりえます。

直射日光があたって想定以上に温度が上がった、モータの熱などの影響で温度が上がってしまったというトラブルは、割とあるあるです。

もう一つ見落としがちなのは、「元の寸法L0」の大きさです。

母材の厚さをL0とみなすと、薄板のような薄い部品よりも、ブロック材のような厚い部品のほうが、熱膨張をした際の寸法変化が大きくなります。

そのため、分厚い部品を使うときは、特に熱膨張に注意が必要です。

参考までに、代表的な材質の熱膨張係数を示します。

| 材料 | 線膨張係数 [×10-6 /℃] |

|---|---|

| 低炭素鋼 | 11.3~11.6 |

| 中炭素鋼 | 10.7 |

| 高炭素鋼 | 9.6~10.9 |

| クロム鋼 | 12.6 |

| クロム・モリブデン鋼 | 12.3 |

| ニッケル・クロム鋼 | 13.3 |

| マルテンサイト系ステンレス鋼 | 9.9 |

| フェライト系ステンレス鋼 | 10.8 |

| オーステナイト系ステンレス鋼 | 17.3 |

| ねずみ鋳鉄 | 9.2~11.8 |

| 球場黒鉛鋳鉄 | 10 |

| 黒心可鍛鋳鉄 | 11.6 |

| 快削黄銅 | 20.6 |

| 工業用純アルミニウム | 23.6 |

| アルミニウム鋳物合金 | 21.5 |

| アルミニウムダイカスト合金 | 21 |

| ジュラルミン | 23.4 |

| 超ジュラルミン | 23.2 |

| 超々ジュラルミン | 23.6 |

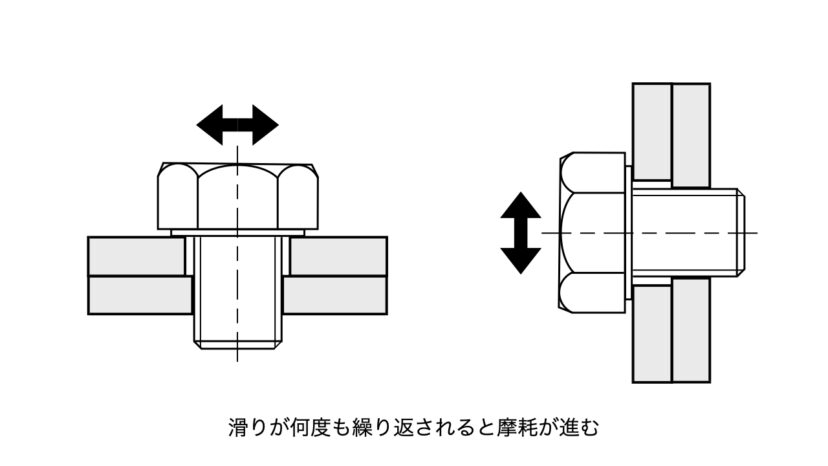

基本的にねじによって固定された部品は、機械の稼働中もずっと固定されているという思想が基本となります。

ところが、機械稼働中などにその固定部が滑り、それが繰り返されると、摩耗が生じます。

するとねじが次第に緩んでいってしまうのです。

特に、大きめのバカ穴を使用している場合や、長穴を使用しているところは滑りやすいので要注意です。

ただし、「母材に樹脂材を使用する際に、熱膨張時のひずみを逃がすためにあえて滑らせる」という考え方もあるので、滑ることが必ずしも悪というわけではありません。そのあたりは設計思想次第ですね!

よく緩み対策として、緩み防止ナットやネジロックなどが用いられることがありますが、これらはこの「回転緩み」に対する防止策となります。

非回転緩みに比べて現象が複雑なものが多いのですが、比較的対策は容易なものが多いです。

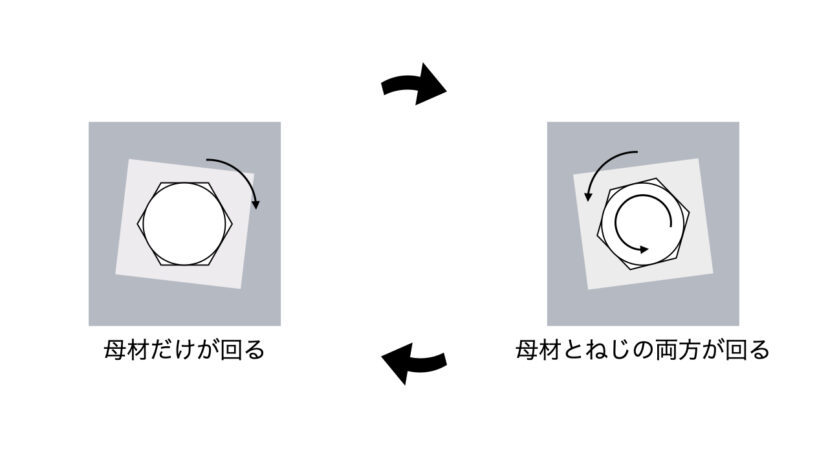

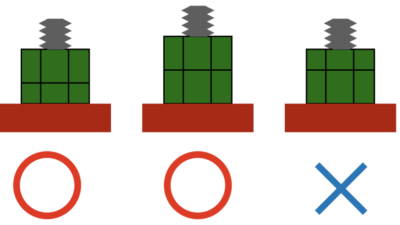

母材をねじで固定する際に、ねじを1点でしか止めいない場合にはボルトの緩みに注意する必要があります。

なぜならねじの1点止めは、ねじの回転方向に対する固定力が弱いからです。

例えばねじ1本で2つの母材を固定しているとしたとき、ちょっとしたきっかけでねじ締結部が回転することが起こるのですが、

母材が右回転するときにはねじは回転せず(母材とねじとが滑る)、母材が左回転するときはねじも一緒に回転する(母材とねじとは滑らない)ということが起こった際に、

ねじは回転しながら緩んでいってしまいます。

ねじ締結部が回転してしまう時、毎回このように都合よく緩んでいくことはないのですが、

それでもある確率でこのような現象が起こることがわかっており、これが何度も繰り返されることで緩みが発生するのです。

ただし、ねじを1点でしか止めていなかったとしても、ピンで回転が拘束されていたり、部品の形状の工夫によって部品の回転が拘束されていれば、回転緩みを防ぐことができます。母材同士が相対的に回転しないようにしましょう。

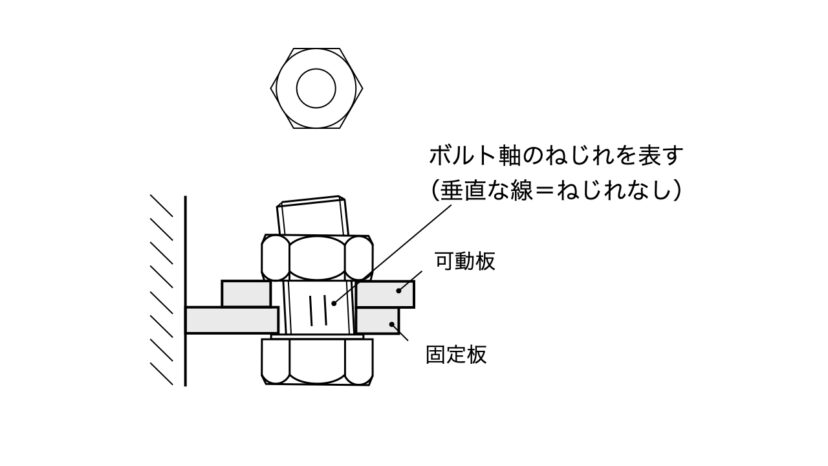

「山田晃著 ねじ締結の原理と設計」によると、ねじの軸に対して直角方向に繰返し力が作用することによって、ねじの緩みへと発展するケースがあるとのことです。

この現象は、直感的にはわかりにくいのですが、以下のような原理で発生すると考えられております。

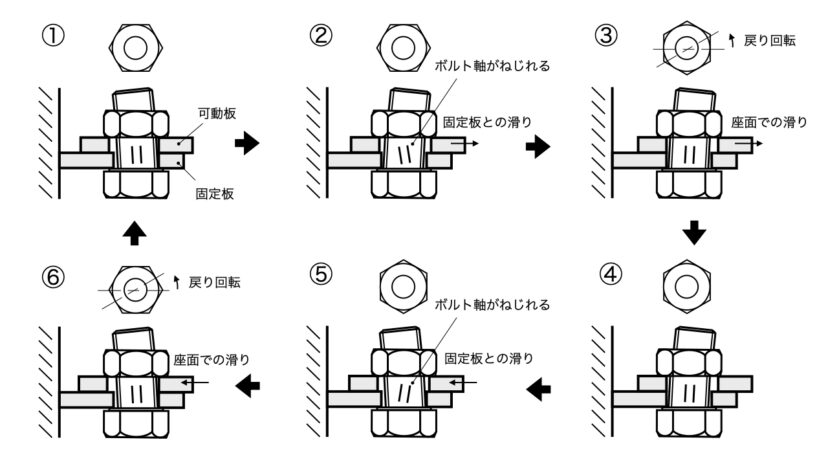

まず、下の図のように、母材がボルト・ナットで固定されている状況を考えることとすると、

母材が最も左に滑っている時、ボルト軸が左に若干傾いているものとします。

この状態を①とし、そこから母材が右や左に繰返し滑っていくと、以下の図のように徐々にねじが緩んでいってしまいます。

①→②のように、可動板が固定板上を右へ滑っていく際には、それに伴ってボルト軸が右側に傾くように動くのですが、その際にナットのねじ面に対して、ボルトねじ面が滑っていきます。

この滑る方向についてですが、ねじのリードに沿ってボルトねじ面が下る成分(ボルトが緩む方向)を持つため、ボルトの軸に弾性ねじれが起こります(この時はまだねじは緩んでいません)。

さらに②→③では、可動板とナットとに滑りが生じます。

その際に、ナットは可動板上を滑りながら緩む方向に回転し、これによってボルト軸に発生していたねじれが解消されるのです。

同様にして、今度は可動板が左に滑っていく際には、④→⑤→⑥のような過程を経て、ナットが緩む方向に回転していきます。

現象は複雑ですが、これによる緩みはしばしば発生するものとのことです(福岡俊道著、ねじの力学より)。

一応、緩むかどうかの条件については、方程式を立ててそれを解くことによって求めることができますが、

割と複雑な割には実用性が低いため、ここは割愛します。

詳しくは、以下の書籍をご参照ください。

回転軸を使った装置においてはしばしば軸端にねじが使われ、これによって回転軸に部品を固定します。

ところが、この回転軸が急に回転をし始めたり、逆に急停止したりすると、部品を軸に固定するためのナットが軸に対して回転がかかり、緩みが発生してしまうことがあります。

そのため、例えば扇風機の羽根では、ナットの緩みによる不具合を防止するために、あえて左ねじが採用されています。

左ねじにすることで、扇風機が急激に回転し始めたことによってナットと軸とが滑ったとしても、ナットが締まる方向に回転をするため、緩みを防止することができるというふうになっています。

気になる方は、ご自宅の扇風機をバラして見てみてください笑

いかがだったでしょうか。

「ねじが緩む」と言っても、その原因は条件により多岐に渡ります。

ただ経験上、最も多いなぁと感じる原因は「そもそもねじを増し締めし忘れていた!」というやつです笑

めちゃくちゃ初歩的なミスではあるものの、熟練の職人さんでもやってしまうことがあります。

こういったミスは、合いマークなどを活用し、複数人でチェックできるようにしたほうが良いです。

なお、緩み止め対策については、また別の機会に解説をしたいと思います。

今回は以上となります。ご一読、ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

ダブルナットのよくある間違い・ミス

【解説】ねじ・ボルトを締めると部品が固定される原理