こんにちは、リヴィです。

普段は産業機械関係の機械設計の仕事をしております。

ところで、機械を設計する時に最も使用頻度が高い部品といえば・・・、

そう、ボルトですね!

ただ、たかが「ボルト」と思っていても、実際設計していると意外と悩む頻度が多かったりします。

中でも頻度が多いのが「どうやってボルトで固定するか?」です。

ねじで物体を固定するためには「おねじ」と「めねじ」の組み合わせが必須になりますが、

例えば、

などなど、制約条件によっては「ボルトを使った固定方法」について知恵を絞らなければなりません。

機械設計って奥が深いんですよね・・・。ほとんどの場合は、「どうやってめねじを設計するか」で悩みますねー

ただ、ボルトを使った固定については、よく使われる方法が何個かあるのも事実です。

そこで今回は、よく使われるボルトを使った固定方法とその特徴について解説していきます。

設計中、ボルトを使った固定方法について悩んだ時などに、この記事を参考にしていただければ幸いです。

なお今回は「ボルトを使う」というのが前提となりますが、部品の固定方法はボルトを使わない方法などもあるので、頭を柔らかくして考えていきましょう笑

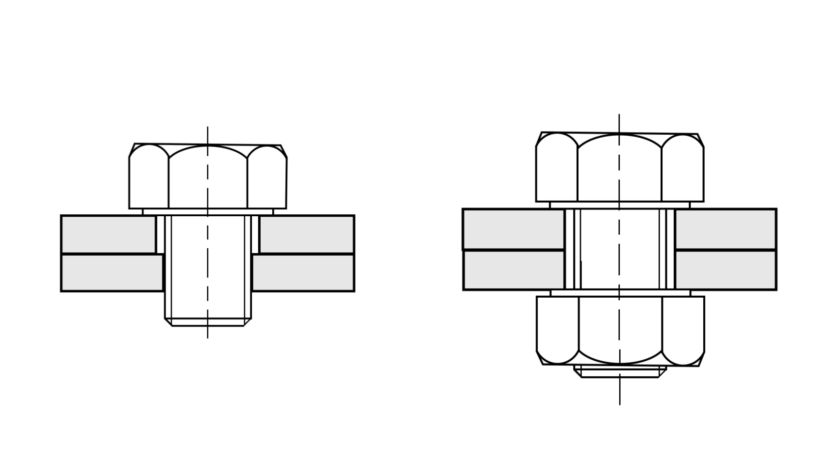

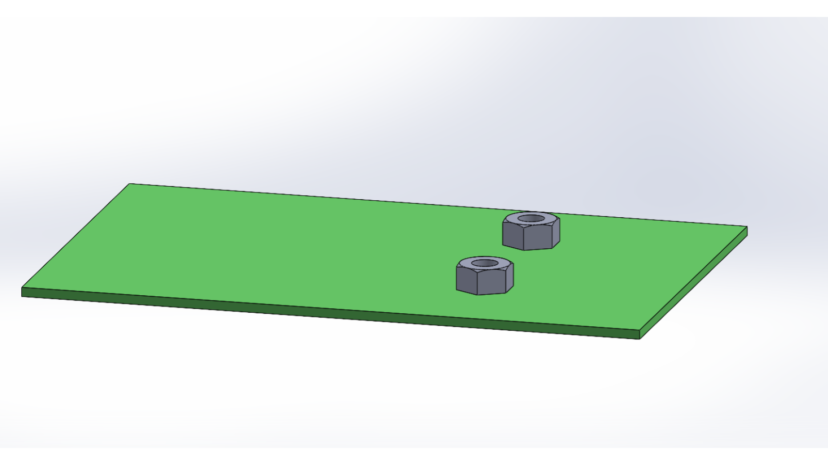

ボルト+ナットは、2つの母材の外側から、ボルトとナットを使って挟み込む最も一般的な固定方法です。

ボルト+ナットは、適応できる板厚の範囲が広いのがメリットの一つです。

厚めの板はもちろんのこと、薄い板でもバカ穴をあけるだけでよいので、大きな制約条件がないです。

母材2つに対してあける穴は「バカ穴(ボルトの直径+αぐらいの大きさの穴)」で、加工の際はバカ穴と同じサイズのドリルで穴あけ加工をします。

バカ穴のサイズはJIS(B1001)で決められており、

一般的な産業機械レベルであればバカ穴2級が、鉄骨などのような鋼構造物などのレベルであればバカ穴3級が使われます。

ほかの方法だと、板厚が薄すぎて加工できないというケースが合ったりもします。

バカ穴のサイズについてはこちらに寸法表を記載しておりますので、よろしければご参照ください。

ボルト+ナットを締める際に使う工具は、ホームセンターに行けば簡単に手に入るのでメリットが大きいです。

ねじを締める際、六角ボルトやナットであればスパナ(またはモンキーレンチ)、六角穴付きボルトであれば六角レンチが使われます。

最近は100円ショップにも売ってますよね!

普段から組立作業をしている方や、工具にお金をかけている人なんかだと

などなどたくさん揃えていたりしますが、最低限レベルの工具でいいなら、モンキーレンチと六角レンチがあればOKです。

ボルト+ナットによる固定方法では、基本的には両手作業となります。

なぜなら、片方の手にレンチを持ってナットを押さえつつ、もう片方の手でボルトを締めていく必要があるからです。

ナットを押さえておかないと、ボルトを回していくのと同時にナットもくるくる回っちゃいますからね・・・。ボルト+ナットの最大の欠点とも言えます。

「ボルト+ナットで部品を固定する前の状態」というのは、ボルトもナットも部品も固定されていないのですが、

ボルトを回すのに手を一つ、ナットを押さえるのに手を一つ使うので、部品を保持しておく手がなくなります。

いつも、もう一本腕が欲しくなるんですよね・・・。めちゃくちゃ作業性悪いです。

さらに、ボルトだけではなくナットを押さえるためにも、工具アクセスのことを考えてスペース確保したり、組立順序が発生したりしてしまいます。

また、比較的大きい部品をボルト+ナットで締める際には、手が届かないなどの理由で、作業者一人でボルトを締めることができないケースもそこそこ出てきます。

そうなると、もう一人作業者を連れてきて、ナットを押さえてもらわなければなりません。

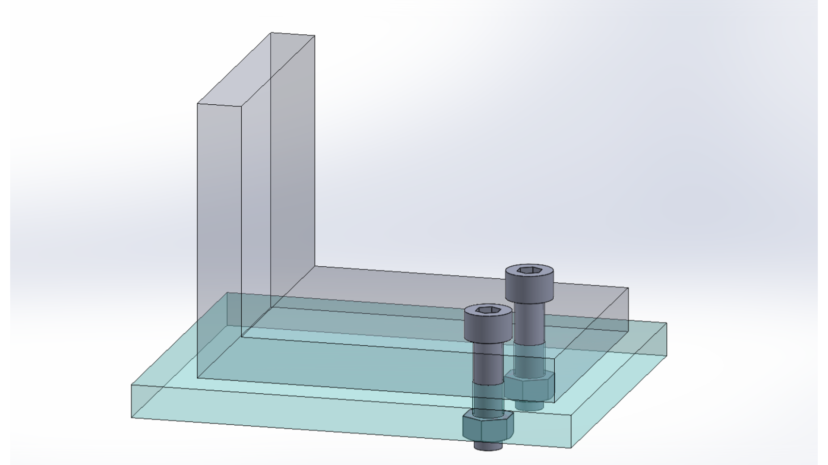

ただしこれは、上手くいけば設計で対策することができます。

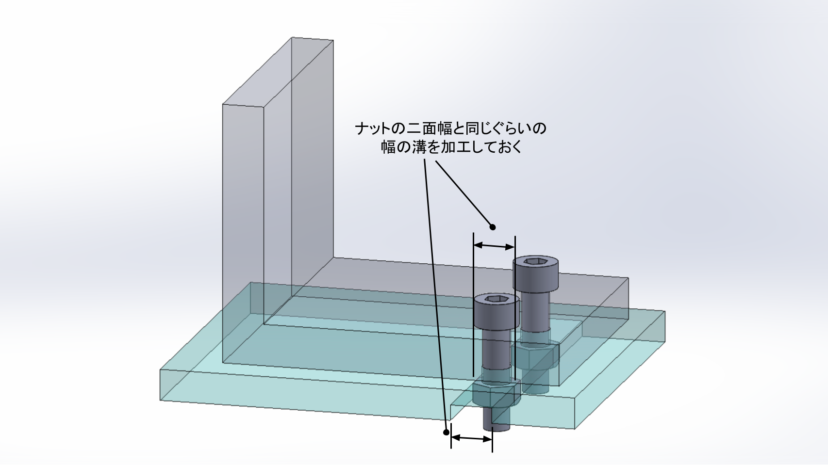

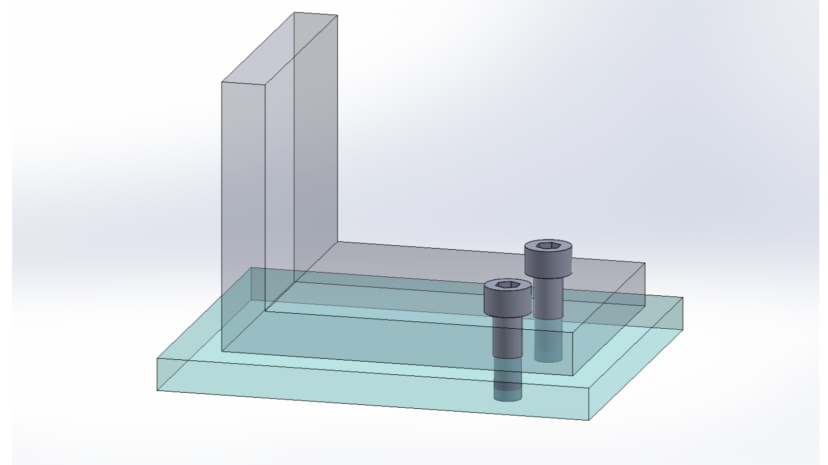

「ボルトを締める際に、同時にナットも回ってしまう」というのが問題なので、「ボルトを締める際にナットが回らないよう、部品形状を工夫してあげれば良い」ということになります。

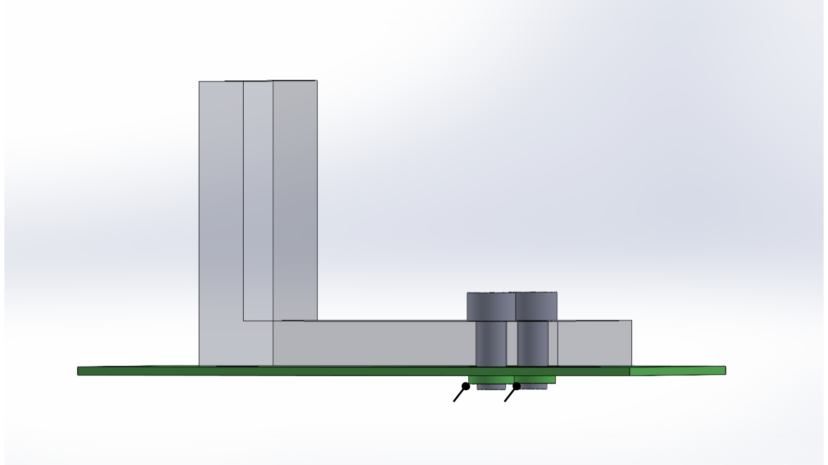

例えば以下の図のように、「ナットの二面幅と同じぐらいの幅の」にすることによって、ボルトをトルク締めする際にナットの共回りを防ぐことができます。

この辺のことが考えられるようになると、「機械設計の初心者」から一歩抜き出れる要素になります笑。

対辺寸法と対角寸法との差分をより確保するために、場合によっては、六角ナットではなく四角ナットを採用することもあります。

ただし、最初ある程度のところまでボルト+ナットを手で締める際には両手が必要になるので、そこは注意が必要です。

設計しているときには意外と気づかないのですが、ボルト+ナットによる固定方法は組立誤差が大きくなりやすいです。

バカ穴は「ねじ径+α」の大きさの穴をあけることなのですが、このα分の寸法は組立誤差の原因にもなります。

ボルト+ナットを使った部品固定では、母材2つともバカ穴になるので、他の方法に比べて2倍組立誤差が発生します。

さらに、ねじを締める際には手がふさがりがちで部品を押さえておくことが難しいので、「3Dモデルで作成したきっちりの位置に固定する」というのはなかなか難しいです。

「ボルト+ナットの固定部を一度外して、もう一度組立てた時に同じように組み上がるかどうか」というのを再現性と呼んだりしますが、ほぼほぼ再現しないです・・・

ただこれも、設計の工夫次第ではある程度まで改善することができます。

ナットは使わず、2つある母材の一方にめねじを加工しておき、ねじを締め込む方法です。

なんとなんといって一番のメリットは「部品点数が少なくなること」です。

他の多くの固定方法では、「ボルト+ナット+母材2つ」の合計4部品が必要になりますが、めねじ加工であれば「ボルト+母材2つ」の合計3部品で済むことになります。

え?たかがナット1個減っただけやん・・・?

設計の仕事をし始めのときなんかは私もそんな感覚でいました。

ですが、ボルトの本数は装置によっては1000を超えることもあるので、ちょっとした差で作業完了が数時間にまで及ぶこともあります。

また現場でよくあるのが「あ、ナット落とした・・・」ってやつですね。

落とした部品が仮に機械の駆動部などに入り込んでしまった場合、装置を稼働させた瞬間に壊れたり、コンタミの原因になったりする可能性があるので、

意地でも探し出さなければならなかったりします。

そのため、部品点数が少ないほど、こういったリスクを減らすことができたりするのです。

「いや、そういうのの積み重ねやねん!」って現場のおっちゃんにめっちゃ言われてましたね笑

一方でデメリットとして、母材の強度が低いとめねじが破れるリスクがあります。

ボルトの材質は普通は鉄やSUSを使いますが、強度がそれよりも低い母材を使っていると、ボルトの軸力に負けてしまうのです。

かといって、破れないようにそーっと締めたとしても、締付けトルクが低くなっているため、ボルトが緩みやすい状況となってしまいます。

母材が樹脂の場合には、後述する「ヘリサート」や「インサート」がほぼ必須ですね!

ちなみに母材がアルミの場合は、ねじ山のかかりを多めにするようにしましょう。

よく巷では「ねじ山のかかりは最低3山」なんて言われていたりしますが、これは母材が鉄の場合の話です。

アルミでこれをやってしまうと、ボルトの軸力に耐えられなくなってしまいます。

また、アルミ材に径の大きいねじで締めこむ場合(感覚的にはM6~M8以上)は、やはり「ヘリサート」や「インサート」を入れておくことをおすすめします。

ねじ山のかかり(ねじのはめあい長さ)について詳しく知りたい方は、こちらの記事をご参照ください。

めねじ加工のねじの長さが短すぎたり、板厚が薄い母材にめねじ加工した場合、ボルトをトルク締めするとめねじが破れる可能性が高くなります。

これもめねじの強度と関連する話になるのですが、たとえ母材の材質が鉄だったとしても、

ねじの長さが短いとねじ山にかかる応力が高くなってしまうのです。

外装パネルとか、ちょっとしたブラケットとかだと薄板をよく使うので「めねじが破れた!」っていうトラブルはちょこちょこあります。

この問題については、材料次第ではありますが、後に解説する「バーリング加工」によって解決することがあります。

めねじ加工をする際に、その周辺に切粉やゴミがたまっているとトラブルの原因になったりします。

特にSUS304などのオーステナイト系ステンレスの場合、めねじ加工中に工具の隙間にゴミが噛み込むと、

摩擦熱によって材料が局所的・瞬間的に溶けるので、工具が溶接されたような感じで固着してしまいます。

たかが摩擦熱ですが、瞬間的には金属が溶けるほどまで温度が上がることもあります。

工具が固着してしまうと、奥にねじを切り進めていくことも、逆に工具を抜くこともできなくなってしまいます。

その状態で無理やり工具を回してしまうことによって、工具がボキッと折れてしまうのです。

このあたりの詳しい話は以下の記事で解説しておりますので、よろしければご参照ください。

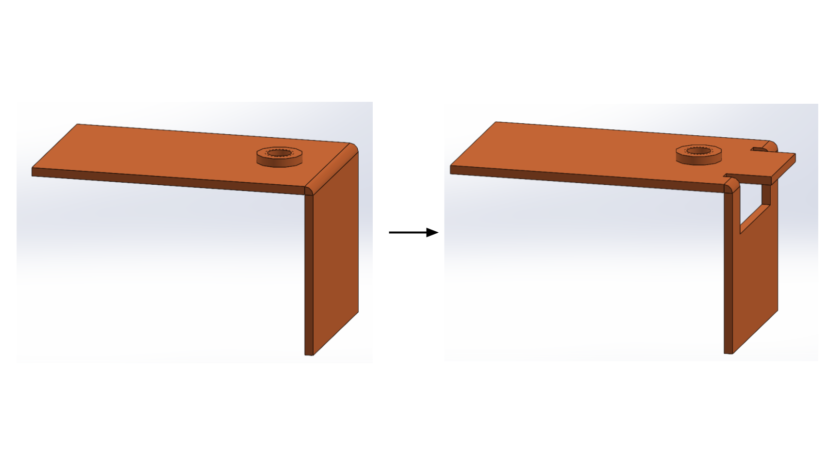

材料に対して、パンチャーで立ち上がり加工(王冠を形成させるようなイメージ)をし、その後にめねじ加工をするような方法です。

「めねじ加工」のところでも話をしたとおり、母材にめねじを直接加工できるとメリットがたくさんあるのですが、

母材の板厚が薄い材料に対して普通にめねじ加工をした場合、ねじのはめあい長さが短すぎるという問題が起こります。

いわゆる「ねじ山が何山かかっているか?」ってやつですね!薄板の場合ですと、1〜2山が精一杯だったりしますからね・・・

ねじのはめあい長さが短すぎると、ねじを締めたときの軸力をめねじで分散できない(めねじに対してかかる応力が大きすぎる)ので、めねじがせん断で破れてしまいます。

そんなときはバーリング加工をすることで、そのはめあい長さを確保することができます。

そのため、外装部品やちょっとしたブラケットなど「強度的に材料の剛性はそこまでいらないけど、めねじがほしい場合」に特に重宝します。

ただし、バーリング加工については、材料ごとに向き不向きがあったりします。

まず材料については、比較的伸びやすい材料である必要があります。

硬い材料だとパンチングの時に割れちゃいますからね・・・。産業機械の分野であれば、SPCC、SECC、A5052、SUS304あたりから、設計条件や所要強度に見合う材料を検討してみると良いです。

また、板厚については、極薄だとねじを切るための肉厚が無くなってしまいますし、逆に分厚すぎたりすると立ち上がり加工ができません。

バーリング加工可能な板厚はねじ径にもよりますが、だいたい0.8mm以上、2mm未満ぐらいが目安です。ねじ径については大きくてもM5ぐらいまでが限度です。

板厚がある程度分厚いのであれば、母材にめねじを加工すれば良いので、わざわざバーリング加工をする必要はありません。

板厚2mmのときが、一番悩ましいんですけどね・・・。バーリングするには厚めだし、めねじ加工するにもねじ山の数が少ないし、かといって板厚を上げるとゴツすぎるし・・・。

バーリング加工の加工限界寸法の目安については、以下の記事に寸法表を作成しましたので、よろしければご参照ください。

「薄板にでもめねじ加工ができる」のがバーリング加工の最大のメリットではありますが、一つ注意点があります。

それは、板厚1.0mm以下のバーリング加工は、形成されるねじ山の数に期待しないほうがいいということです。

これは私が体験したことなのですが、以前板厚1.0mmの材料にバーリング加工が施された部品を加工してもらったことがあるのですが、

納品された部品を見ると、バーリング加工の先端2山分程度しかめねじ加工されていなかったことがありました。

「加工業者の品質が悪い」のか「そうなっちゃう傾向があるのか」はちょっとわからないですけどね・・・

幸いにも、社内開発用のちょっとしたカバーだったので大したことにはならなかったですが、流石に適正トルクではボルトを締めることができませんでした。

これまでのところ、板厚1.0mmより厚い材料のバーリング加工については、そのようなことはないです

もしこの辺の知見に詳しい方がいれば、コメント貰えたら嬉しいです!

また、このようなことが発生しうるため、ボルトの先端をめねじの中に埋めるような設計はせず、ボルトの長さを十分に確保しておくことが重要です。

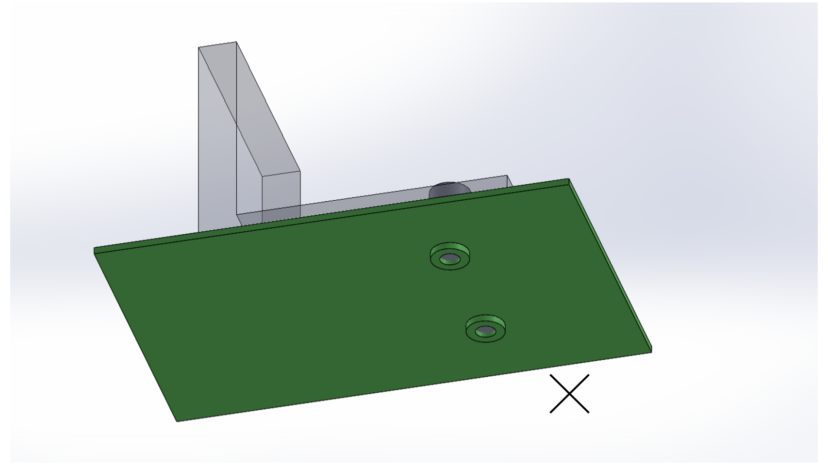

バーリング加工をするためには、バーリングの穴位置が板金の曲げRから十分離れたところになるよう設計しなければなりません。

曲げ加工とバーリング加工がある部品の場合、加工の手順としては

という順序になります。

もし、バーリングの穴位置が板金の曲げRと近い位置にあると、曲げ加工の際にバーリングの穴形状が変形してしまうのです。

それによって、いざ部品を固定しようとした時にボルトがめねじに入っていかなくなってしまいます。

板厚が厚くなればなるほど、曲げ加工の際の変形の範囲が広くなるの、バーリングの穴位置を離していかないといけません。

ちなみに、以下の図のように切り起こしを使うと、穴の変形を防ぐ事ができます。

加工限界の目安については、以下の記事にまとめておりますので、よろしければご参照ください。

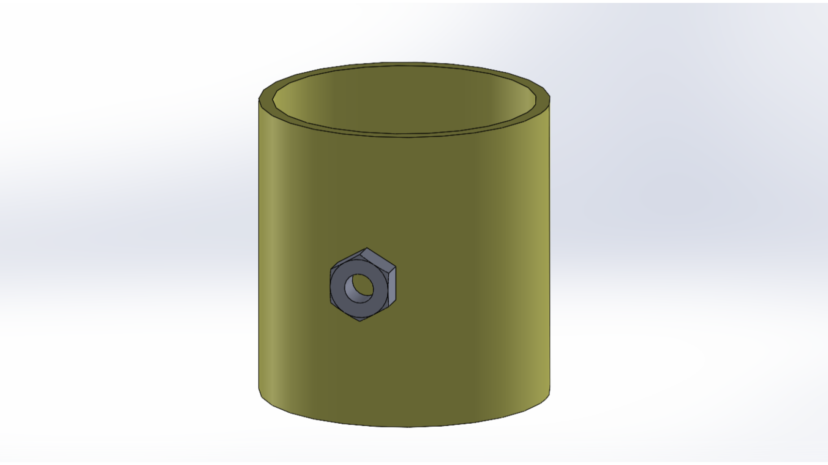

母材にナットを溶接することで、母材にめねじを形成させることができる方法です。

業界によっては「裏ナット」と呼んだりもします。

裏ナットに使用するナットは一般的なナットではなく「ウェルドナット」という突起がついたナットを使用します。

裏ナットは、ナットのうち数箇所(だいたい2〜3箇所)を母材と溶接するだけですから、溶接の道具さえあれば簡単にできます。

特に鉄骨や形鋼などで溶接を使った構造を採用している際には、道具が揃っているのは明らかなので、裏ナット溶接の採用がしやすいです。

また溶接線の長さもそこまで長くはならないので、1箇所あたりの所要時間はそんなにかかりません。

ウェルドナットが手元にないときは、普通の六角ナットで済ませてしまうこともありますけどね笑

一方で「裏ナットのところだけしか溶接を使わない」のであれば、裏ナットを採用しない事が多いです。

溶接をするためには溶接機の他にも防炎対策・感電対策などのように、色々と段取りが発生します。

なのでそういった場合は、他の方法がないかを模索した方が懸命だったりもします。

ただ、裏ナットをする必要がある箇所の数にもよったりしますけどね!

もう一つメリットとしては、様々な母材形状に対して裏ナットが適応できるということです。

板材はもちろんのこと、アングル材やC形チャンネルなどの形鋼に対しても裏ナット溶接をすることができます。

さらには、Rがきつくなければ、丸パイプの側面にも裏ナット溶接をすることができます。

母材にナットを溶接すると、基本的には溶接する前の状態には戻らなくなります。

裏ナットを「はんだ付けと同じ」と思っているかともいるかも知れませんが、この両者は全然違います。

はんだ付けは「ろう付け」なので取り付けた部品を外したりすることができますが、

「裏ナット」は溶接で、その字のごとく母材やナットを溶かしながら接合しているので元の状態には戻りません。

裏ナットを採用する際は慎重に検討しましょう。

ナットを溶接するためには、母材が溶接可能な材料でなくてはなりません。

材質の中で最も溶接が使用されるのは鉄系で、中でもSS400がダントツで多いです。

一方で同じ鉄系だとしても、S45CとかSCM435などのように、炭素成分が多い材質は溶接ができなかったりします。

アルミも一応溶接が可能な材質はありますが、裏ナットの構造にアルミを使うケースはほぼありません。

また、異種材料の組み合わせになると溶接できる条件がかなり絞られます。

最近では徐々に溶接の技術が向上してきているので、だんだんとできる組み合わせが増えていっている印象はありますが(ほぼ自動車業界のおかげ)、

基本的に非常に高度な技術が求められるので、製造からはいい顔をされません。

異種材料だと、融点が違ったり、熱伝導率が違ったりするのが原因で難しいのです。

同じ鉄系材料だったとしても合金の種類が違うと溶接できないケースもあるので、注意してください。

溶接加工にあるあるなのですが、溶接時の熱影響によって、ナットのめねじが変形してしまう事があります。

そのため、裏ナットされた部品にボルトを入れてみると、ボルトが途中で入らなくなったりします。

裏ナット溶接後はちゃんとボルトが入るかどうかを確認しましょう。もし入らなければ、タップでねじを切り直したらOKです。

強度が低い材料にめねじを使いたい場合において、めねじを補強するための部品となります。

それぞれ目的はほとんど一緒なのですが、その中で

といった違いがあります(細かく言うと、他にも〇〇サートという名前の商品がある)。

全部解説すると大変なので、ここでは私がよく使ってたヘリサートを中心に解説していきますね!ただ、それぞれの特徴はおおまかには共通です(詳しくはカタログをご参照ください)。

ヘリサートは、もともとは三友精機の商標登録名だったんですが、今では「E-サート」という名前に変更になっています。

ただ今でも「ヘリサート」という名前のほうが広く浸透しており、みんなこちらの名前で呼び合っています。

ヘリサートにはタング付きとタングレスとがありますが、もしこれから諸々工具を揃えるのであれば、タングレスをおすすめします。

これは、ヘリサートの利用目的そのものなのですが、母材の強度が低くてもめねじを設けることができます。

強度が低い材料に普通にめねじを切ってボルトでトルク締めしてしまうと、ボルトの軸力にめねじが耐えられなくなってしまい、めねじが破れてしまいます。

そんなときにヘリサートでめねじを補強することによって、しっかりめねじとして機能させる事ができます。

例えば、材料がアルミや樹脂などのように柔らかい場合によく使われます。

他にも、

などにも使えたりします。

割と裏技的な使い方にはなりますが、めねじ加工のサイズを間違えたときの修正にも使えたりします。

どういうことかというと、例えば

ホントはM4のめねじ加工をしてほしかったんだけど、図面の表記ミスでM5になっちゃってた・・・

なんて場合に、M4のヘリサートを入れて修正することができます。

なぜ「裏技的な使い方なのか?」というと、ヘリサートのカタログに記載されている下穴径よりも大きい穴だからです。

ただ、1サイズ分のねじ径違いぐらいなら、ヘリサート外径がなんとかギリギリ届くので、修正に使えるというわけです。

一番のデメリットは専用工具が必要ということです。

ヘリサートを挿入する手順としては、

といった流れになるのですが、専用工具として「ヘリサート用のタップ」と「ヘリサート挿入機」の2つが必要になります。

専用工具持っていないなら、買えばいいじゃん?

まぁ確かにそうなんですが、ヘリサートってあんまり使用頻度多くなかったりします。

滅多に使わないにも関わらずものを買うっていうのは気が進まないという人も多いので、あんまり持っている人は多くないという印象です。

トヨタ生産方式的に考えると、安易に何でもかんでも買おうとは思わなくなります。「ムダ」の原因になりますからね笑

ボルトのねじ長さは様々なラインナップがありますが、ヘリサートのねじ長さのラインナップはかなり限定的です。

ねじの径をdとしたとき、ヘリサートのねじ長さは

の3種類です。

なので母材の厚さが薄いところだと、ヘリサートを挿入することができなかったりします。

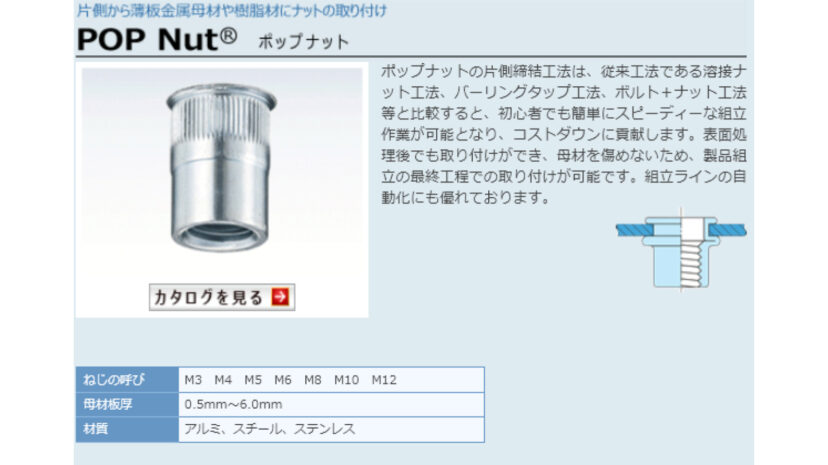

通し穴に対してかしめることで、めねじを形成させることができる部品です。

別名「ナッター」とも呼ばれます。

細かく言うと「〇〇ナット」という商品名がいくつかありますが、特徴はおおまかには同じです。

ブラインドナットの特徴として、ブラインドナットを取付ける際に母材を傷めるリスクが低いというのがあります。

他の方法では、

など、母材に悪影響が出るリスクがありますが、ブラインドナットは挟み込むだけですから上記ほど母材を傷めるリスクはありません。

表面処理後の材料にも適応可能です。

特に、1mm未満の板厚の材料にもナットを形成させられるのはいいですね!これぐらいの板厚だと、裏ナットもバーリングも加工が厳しいですから・・・

これはブラインドナットを使用するにあたっての一番のデメリットですが、ブラインドナットを利用すると母材との間に隙間ができてしまいます。

ブラインドナットはかしめて取り付けられますので、どうしてもフランジの厚さ分だけ隙間ができてしまうのです。

それを考慮すると、

などといった条件をクリアしていれば問題ないのですが、

それがクリアできていない箇所にブラインドナットを使用すると、母材そのものが大きくたわんだり、きしみ音がしたりして問題になります。

たわんだり、きしんだりしているということは、母材のブラインドナット付近に繰返し応力が発生していることを意味します。以前携わっていたプロジェクトでトラブって以来、なかなか使い所に悩んでいたりしてます笑

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

覚えよう!ねじに関する用語【中級編】

部品同士の固定だけじゃない!ネジの用途