この記事を読むべき人

こんにちは、リヴィです。

ねじは機械だけではなく、タンクや建造物などにも多数使われております。

機械に関していえば「そこまで荷重を負担しないようなカバー類」や「アルミフレームで出来上がってしまうような簡易的なフレーム」では施工者の経験や勘で締めてしまうことが多い一方で、

については、ねじの締め方をシビアに規定します。

この規定のことを「ねじ締付け管理」とか「軸力管理」とかといったりします。

このねじ締付け管理は、精密機械という非常に小さな規模の分野から、化学プラント・発電所などと行った大きな分野まで幅広く実施されています。

ですが、それぞれの分野で使われるねじのサイズは全然違いますし、それに伴ってねじ締め付け管理の方法も全く違います。

カメラなどに使われているねじは、呼び径が1とか0.5とかになりますが、化学プラントや発電所では呼び径100を超えるねじを扱うこともあります。

ねじは「くるくる回して、ギュッて締めたら終わりでしょ?」という感覚の人も多いかと思いますが、

みなさんが普段目にするもの、使っているものが安心して使用できるのは、重大な箇所についてねじ締付け管理をするなどの手間を掛けて、品質を保証しているからこそだといっても過言ではありません。

中・小型の製品に多く活用されている締付け管理は、締付けトルクで管理をする「トルク法」ですが、少し大型の機械・製品になると、建築物や圧力容器など他分野の設計基準から引用することも結構あります。

そこで今回は、ものづくりで使われるねじの軸力管理の種類について5つご紹介していきます。

この記事を読んで、様々な業界におけるねじ締付け管理について学び、皆さんの業務で状況に応じて使い分けたりしていただければと思います。

ボルトのトルク管理方法は、大きく分けると2種類あります。

1つ目はねじの降伏点より手前で行われる「弾性域での管理方法」、もう一つはねじの降伏点を超えたところで行われる「塑性域での管理方法」です。

弾性域での管理方法は、組立て後に分解する必要があったり、メンテナンスのために取り外したりするようなところで主に使われます。

施工の手間が少なかったり、メンテナンスが容易だったりするメリットがありますが、ボルトの軸力がばらつきやすいというデメリットがあります。

機械の駆動部は、メンテナンスが前提であることがほとんどなので、弾性域でトルク管理することが多いですね!

一方で、塑性域での管理方法は、一度組立てたら二度と分解しないようなところで主に使われます。

塑性域でのねじ締付けは、ねじの回転量に対する軸力発生の度合いが鈍くなるので、軸力のばらつきが少ないというメリットがあります。

その一方、塑性変形させてしまうことで二度と分解できないため、予め組立順序をしっかりと計画しておく必要があります。

機械のフレームや架台などで、塑性域のトルク管理がされることが多いですね!

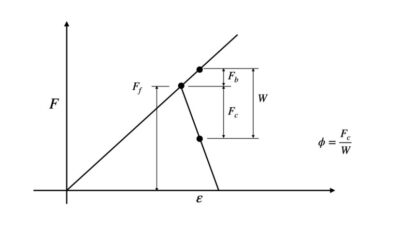

参考までに、いくつかの締め付け管理法ごとの締付け係数を示します。

この締付け係数は、1に近いほど軸力のばらつきが小さいことを意味しております。

| 軸力の管理手法 | 締付け係数Q(参考値) |

|---|---|

| トルク法 | 1.4~3 |

| 弾性域回転角法 | 1.5~3 |

| 塑性域回転角法 | 1.2 |

| トルク勾配法 | 1.2 |

トルク法とは「以下の軸力とトルクの関係式を使って、ねじを締めたときの軸力から逆算してトルクを求め、そのトルクでねじを締める」という方法です(式の導出についてはこちらの記事で解説しています)。

$$T=F_a \left (\frac{P}{2\pi}+\frac{d_2}{2}\frac{\mu_s}{\cos\alpha}+\mu_w \frac{d_w}{2} \right)$$

| $$T$$ | 締付けトルク[N・m] |

| $$F_a$$ | 軸力[N] |

| $$P$$ | ねじのピッチ[mm] |

| $$d_2$$ | ねじの有効径[mm] |

| $$μ_s$$ | ねじ面の滑り摩擦係数[-] |

| $$\alpha$$ | ねじ山の半角[°] |

| $$\mu_w$$ | 座面の滑り摩擦係数[-] |

| $$d_w$$ | 等価摩擦直径[mm] |

$$(簡易版)\hspace{18pt}T=KF_ad\hspace{18pt}$$

| $$T$$ | 締付けトルク[N・m] |

| $$K$$ | トルク係数[-] |

| $$F_a$$ | 軸力[N] |

| $$d$$ | ねじの呼び径[mm] |

どれぐらいの軸力が発生するようにすればいいのかという目安ですが、おおよそボルトの降伏点の60%〜70%を目安とすることが多いです。

それを上記の式に代入し、締付けトルクを計算し、その締付けトルクボルトを締めるという流れになります。

トルク法の大前提としては、「ボルトの弾性域の範囲内で軸力をかける」ということです。

そのため、ねじを一度締めたあとでも、理論上何度でもねじを取り外しすることが可能であるというメリットがあります。

また、締め付けに使用する工具は「トルクレンチ」という、比較的入手しやすい工具を使えばいいというところもメリットです。

ただし、上記の式を使って求めた締付けトルクを使って、実際にねじを締めたとしても、実際はそのとおりの軸力になることは少なく、発生軸力が大きくばらつくというデメリットもあります。

これについては以下の記事で詳しく解説しています。

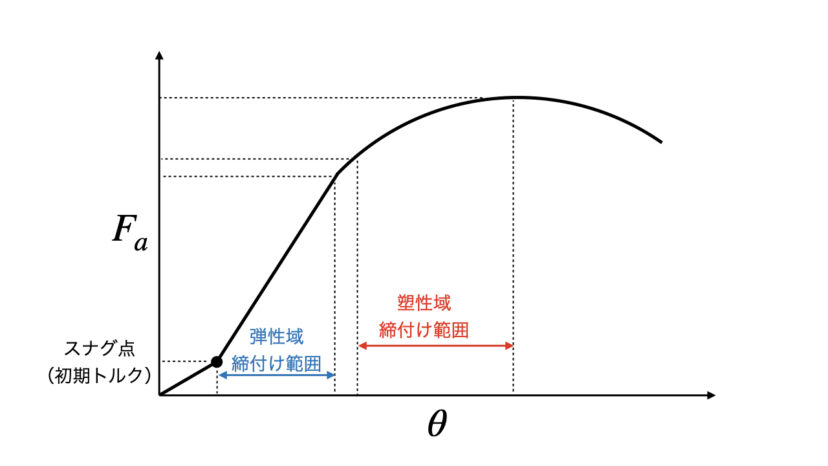

回転角法とは「スナグ点(初期トルク)から何°ナットを回したか」で締め付け管理をする方法です。

スナグ点とは、ナットの座面が母材についたときのトルクのことで、原則的にねじはスナグ点以上のトルクをかけて締めつけることとなります。

回転角法には、ボルトの弾性域の範囲になるように締めつける「弾性域回転角法」と、塑性域の範囲までガッツリ締めつける「塑性域回転角法」とがあります。

どっちがいいかについては、場合により異なります。

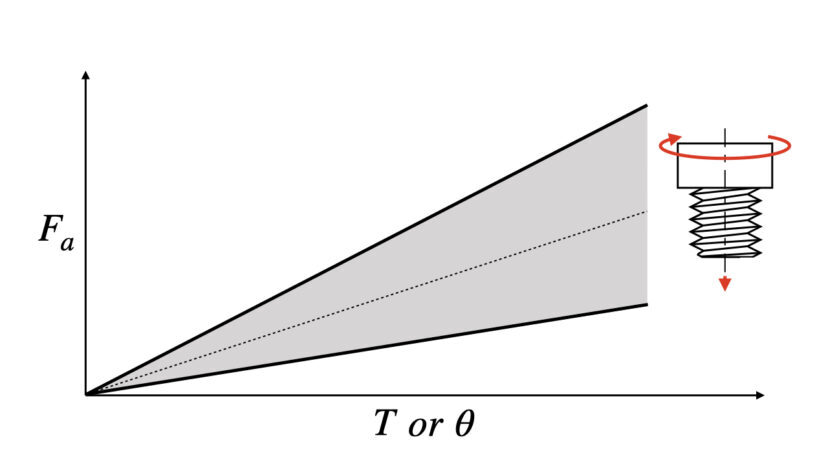

以下に、締め付け角度に対する発生軸力の関係の概略図を示します。

弾性域の回転角法は「締め込む角度」と「発生する軸力」とがおおよそ比例することを利用しています。

弾性で締めつけるので、定期点検等で部品を分解する必要があるところに使用します。

一方で、塑性域の回転角法は、降伏点を超えて締め付けを行います。

先ほどのグラフを見てのとおり、ねじを回す角度量に対する軸力の変化量が小さくなるので、弾性域よりも安定した軸力を発生させることができます。

その一方、ねじを塑性変形させるため、一度締めたら取り外しができなくなります。

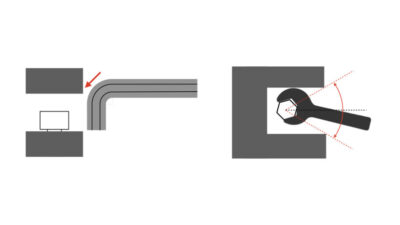

回転角の角度の測り方については、スナグ点までナットを回した段階で一度合いマークをつけて、そこから目視で回していきます。

以下の記事で詳細を解説をしています。

ナットの形が六角形をしているので、60°単位で角度を決めることが多いですね。施工後に「ボルトの締め忘れがないか」「ちゃんと決められた角度を回したか」のチェックもしやすくなります。

回転角法が使われている業界は、例えば以下のとおりです。

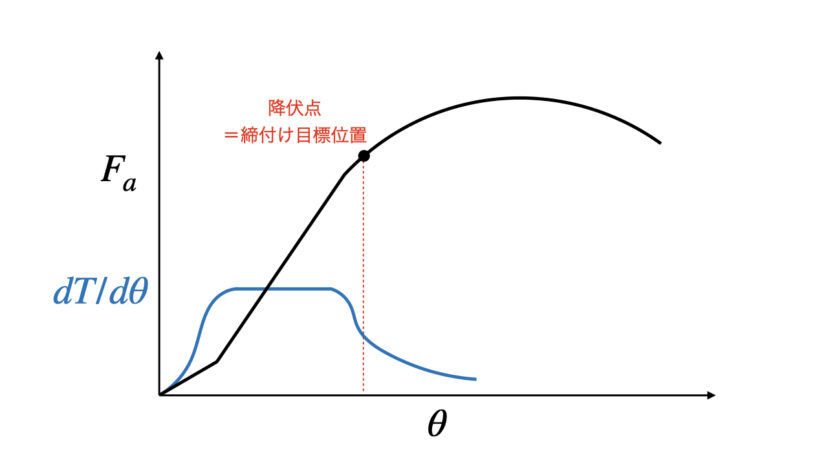

トルク勾配法とは、ねじを締め込んでいく過程で「回転量に対する締付けトルクの変化量」を測りながら締めていき、降伏点になったところを狙って締付ける管理方法です。

この降伏点は、ボルトのサイズや材質などの条件から、コンピュータを使って算出することとなります。

ボルトが降伏したところを狙うので、摩擦等による影響がなく、軸力の精度は高くなります。

ただし、回転角に対するトルクの変化量はセンサなどで検出する必要があるため、専用の締め付け工具が必要となります。

専用工具は「ジャイロレンチ」という名の商品名で売られていますね!

トルク勾配法が使われている業界は、自動車エンジンのシリンダヘッドなどに使われているとのことです。

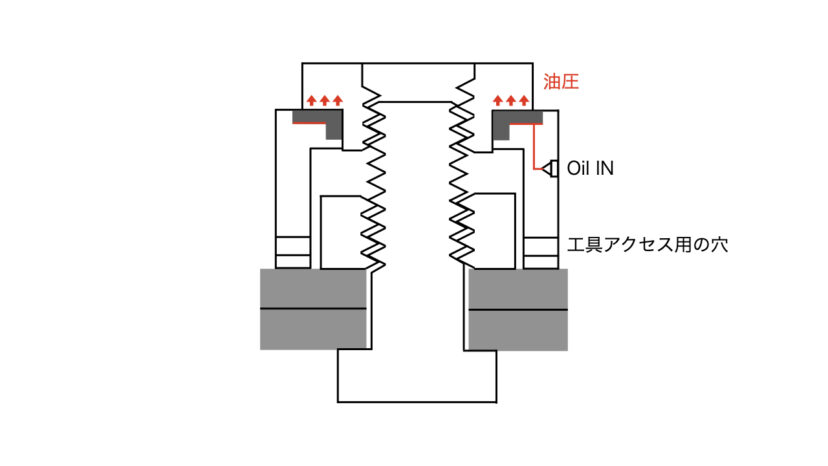

張力法は手締めではなく、油圧テンショナという道具を使用してボルトを締結する方法です。

この油圧テンショナをボルト先端に装着し、油圧でボルトに張力をかけて伸びを与えたあと、ナットを着座させ、最後に油圧を除荷していきます。

張力法のメリットは、なんといってもボルトを締付けた際の軸力の精度が高いことです。

トルク法ではねじを締め込むときの摩擦力の不安定さの影響をもろに受けますが、張力法の場合では軸力が油圧テンショナでかけた張力によって決定されるため、摩擦力の影響をほとんど受けないのです。

トルク法では数十パーセントも軸力がばらつきますが、張力法では軸力のばらつきを数パーセント程度に抑えることができると言われております。

張力法が使われている業界は、例えば以下のとおりです。

張力法を用いるようなボルトは、M3とかM6とかの小さなねじではなく、もっと大きな「呼び径数十mm」のボルトに対して使用します。

イカツそうな機械が多いですねー!重工メーカ・プラントメーカが製作している設備で使われているようです。

参考資料

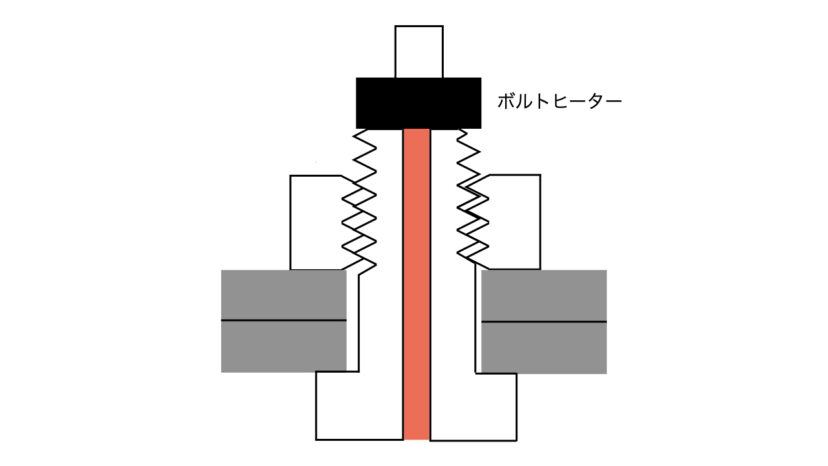

熱膨張法は、ボルトを加熱してから締結し、冷却時の収縮を使って軸力を与える方法です。

張力法とは「ボルトに伸びを与える」という点では共通していますが、

張力法では「油圧による張力」を使ってボルトに伸びを与えた一方、熱膨張法では「ヒータによる熱膨張」を使ってボルトに伸びを与えるという点が異なります。

熱膨張法に使うボルトは通常のボルトではなく、中空構造になった特殊なボルトを使用します。

この中空のところに棒状のボルトヒーターを挿入し、ボルトを温度を上昇させるといった流れになります。

熱膨張法を用いるようなボルトの呼び径は、張力法で取り扱うボルトより更に大きく、「呼び径数十〜100mm以上」のボルトに対して使用することが多いようです。

大きなボルトを締めるには手作業では不可能に近いですし、油圧を使うには段取りが大変なのですが、

熱膨張法は、張力法に比べると安価な工具で、かつ大きな軸力が得られるというメリットがあります。

発電所の蒸気タービンなどで使われることがあるようです。ただ「特殊なボルト・工具が必要」「設定温度は現場作業者の経験や勘に依存しがち」「ボルトを締めるのにかなり時間がかかる」などといったデメリットも多く、事例は少ないです。

福岡俊道, 許全托, 熱膨張法によるボルト締め付け過程について, 日本機械学会論文集(A編)63巻607号(1997-3)

今回のないようについてまとめると、以下の通りとなります。

今回は以上となります。ご一読ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

「工具が入らない!」に備えよう!工具干渉の対策に使えるアイデア

【解説】ボルトの締付け線図と内外力比