この記事を読むべき人

こんにちは!リヴィです。普段は、機械の設計をする仕事をしております。

何か材料や部品、ワークを固定しようと考える時、かなり多くの場面でねじ・ボルトが使われます。

それは、ねじには次に挙げられるような多くのメリットがあるからです。

これほどメリットが多いのですが、それでもねじは全てのケースで使えるほど万能ではありません。

軟らかい部品や、もろい部品、薄い部品には使うのが難しいですし、ねじ用の穴やタップをあけたくない場合も使うことが難しいです。

また、工具を使うという時点で手間であったり、工具を入れるスペースがない場合も採用が困難です。

私が昔、製品の不具合対策としてカバーを追加で取付ける必要があったのですが、その設計条件が「ガッチリ固定ができて、取付け・取外しが簡単で、取付けの微調整ができて、安くて、ねじを使わないもの」という、なかなかの無理ゲーな業務でした笑

このような、ねじの採用が難しいケースというのは、設計の仕事においても、そこそこの頻度で登場します。

そういったときに、ねじを使わずして部品が固定できる方法について知っておくことは、非常に重要です。

そこで今回は、ねじを使わなくても固定ができる主な方法について12個、ご紹介していきます。

この記事を読んで、知識の引き出しを増やし、設計能力の向上に役立てていただければと思います。

前提として、ここでは「固定したいものに対して、タップを立てて直接ねじ止めをしたり、バカ穴にねじを通す必要がないもの」というものを紹介しています。

固定器具そのものの中にねじが使われているものも、ここでは紹介しますので、ご了承ください。

目次

アロンアルファやセメダインなどの接着剤を塗布して固定する方法です。

大きめのホームセンターにいったり、アマゾンや楽天で調べれば、非常に沢山の種類が売られているので、入手性は非常に良いです。

よく使っていた強力接着剤▼(熱・水・衝撃に強い)

使い方も、取付けたいところに塗って放置するだけのものが多く、施工するのに資格などもいらないので、施工もしやすいです。

私はよく、シムに対してほんのちょっとだけ瞬間接着剤を塗布していましたね。シムって取付けのときに落ちたり・ズレたりするし、取外しの際にはどっかに飛んでいってしまったりしますからね。塗り過ぎは厳禁ですけれど笑

硬化にそこそこ時間はかかるものの、熱や水、衝撃にも強いということから選定していました。

接着剤は「強力」を売りにしているものも多いのですが、めくるような力に弱い傾向があることには注意しましょう。

接着剤使い勝手が良いというメリットがある一方で、その選定はなかなか複雑です。

1つ目が「塗布する材質との相性」があるということです。

「金属同士はくっつくけれど、ゴムはくっつくかない」とか、「塩ビはくっつくけれど、ABSはくっつかない」とか、接着剤によってさまざまです。

また、二度と剥がさないようなものであれば接着性能だけをみればよいですが、消耗品などのように定期的に外すものに使うのであれば、その剥がしやすさにも注目しておく必要があります。

手で簡単に剥がせるもの、有機溶剤を使えば剥がせるもの、

2つ目が「硬化時間がピンきりだ」ということです。

瞬時にくっつく方が便利そうに思えますが、誤って指や衣服についてしまうとなかなかの惨事になります。

一方、強力な接着剤の中には、硬化に数十時間かかるものもあり、その間クランプなどで押さえつけていなければならなくなります。

3つ目が「硬化条件もピンきりだ」ということです。

「熱があると硬化するもの」「水と反応して硬化するもの」「酸素と反応して硬化するもの」「溶媒が揮発して硬化するもの」などさまざまです。

そのため、例えば「空気がかなり乾燥している」ような環境で、「水と反応させる必要がある接着剤」を使ってもなかなかくっついてくれません。

4つ目が「使用環境によって、使える・使えないがある」というものです。

振動・衝撃に弱いとか、振動・衝撃に強いけど重いものはNGとか、水に弱いとか、熱に弱いとか・・・。製品によってさまざまです。

導入を検討する際は、実際に使い物になるかどうかを検証することをおすすめします。

接着剤よりも剥がしやすいが、粘着剤・粘着テープです。

接着剤は「塗ったあとでガチガチに固まるもの(ボンドなど)」、粘着剤は「塗ったあとでも比較的きれいに剥がせるもの(付箋など)」という違いがあります。

接合する範囲を、粘着剤の量や粘着テープの長さで自由に使えるのがいいところです。

私はテープの中でも、アルミテープなんかはよく使います。装置開発などで、樹脂の板を間に合わせで固定するときなどに重宝します。

たまに剥がしたところが粘着剤でベトベトすることがありますが、パーツクリーナーとウエスで拭き取れば除去できます。

ただし、接着剤ほどガッチリは固定できないというデメリットがあります。

また、施工者によってちゃんと固定できているか、すぐ剥がれるかの差が激しいので、誰かに施工指示する際にはちゃんと要領書等を作るようにすることをおすすめします。

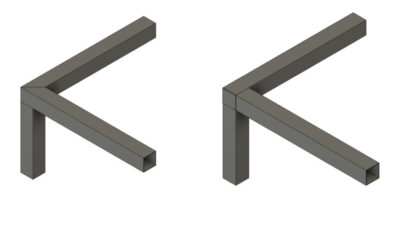

溶接は、部品の接合方法の中でトップレベルで強固に接合できる手法です。

そのため、自動車のボディや、スカイツリーの柱なんかにも多数取り入れられています。

さらに、ねじによる締結と比較すると、部品点数が減ったり、重量が減ったり、組み立て工数が削減できたりする傾向があるので、簡単なカバーを作るのにも使われたりします。

溶接の母材には鉄鋼材料が使われることが多いのですが、アルミなど、他にも溶接できる金属はあります。

溶接を用いる際は、設計者に十分な知識が必要です。

まず材料の種類についてですが、金属なら何でも良いわけではなく、鉄鋼材料の種類や周りの状況などに応じて、溶接手法を選択しなければならないですし、そもそも溶接ができない鉄鋼材料もあったりします。

また、同じ種類同士なら溶接ができたとしても、別の種類同士の溶接となると、材料の組み合わせで難易度が高かったり、そもそもNGとなる場合があったりもします。

材料の種類だけではなく、材料の形状にも着目する必要があります。

薄い材料はそもそも溶接できませんし、厚い材料となると適切な開先が必要となります。

さらに、溶接棒や溶接トーチが入らないような箇所には適用できません。

そして、設計上よく問題となるのは製作精度です。

後述するように、溶接すると母材はひずみ、材料が反ったり、べこべこになったりします。

そのため、製作誤差を見越した設計をしたり、誤差を補正できるような部品を使うことを考えたりすることが大切です。

そういったこともあり、溶接を苦手とする設計者は少なくないです。溶接記号を見た瞬間に気分が悪くなる人もいるぐらいです笑

そんなパワフルな接合ができる溶接ですが、溶接線が長くなるほど、施工の難易度が高くなります。

溶接をすると、金属が冷えて固まる際の収縮により、材料はほぼ間違いなくひずみます。

それを防ぐために専用の治具を使ったり、溶接後にひずみ取りをする目的で、ハンマーで叩くなどして矯正したり、部品ごと炉に入れてひずみを取ったりする必要があります。

これらは、部品が大きくなるほど、大掛かりな作業となります。

そして、溶接した箇所に溶け込みが不完全であったり、クラック・ブローホール(溶接部の中にできてしまう気泡)などの溶接欠陥があったりすると強度が著しく低下します。

そのため、重要な箇所については溶接後に非破壊検査をする必要があるケースもあります。

また、溶接ビードの止端が適切に処理されていないと、そこが応力集中部となり、材料破壊の起点となってしまいます。

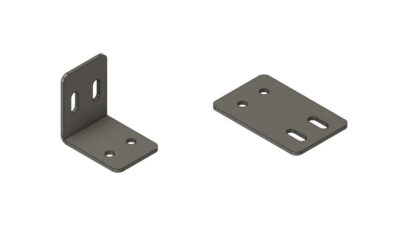

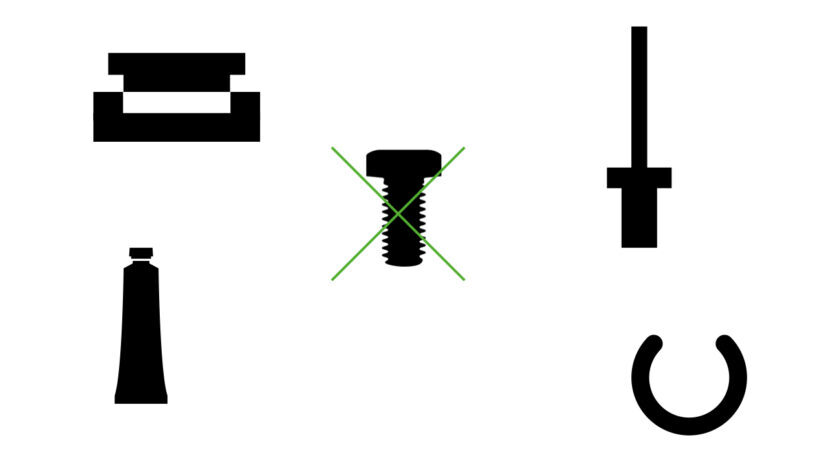

リベットとは、きのこの形状に似ているもので、軸の一端がフランジになっているものです。

母材にあけておいた穴に差し込んで、専用のリベッターという工具でパチンとかしめると、反フランジ側が、母材を挟み込むようにして潰れ、母材が固定されます。

薄い材料や、ぺらぺらに変形しやすい材料をきっちり固定できるという特徴があります。

文房具や革のバッグとして使われていることはもちろん、建築物や航空機もリベットが使われております。

新幹線では溶接よりもリベットの方が、強度に対する信頼性が高いとして、溶接を使わず、リベットで部品を固定しています。

ただ、一度リベットを打つと取り外しが難しいので、二度と取り外しをしないような箇所に使用します。

クランプは、挟んで固定する器具のことを言います。

部品を加工する際、部品を固定しておくための「万力」や「C形クランプ」などが代表的です。

ねじやリベットのように部品に穴をあけるなどをする必要がなく、かつ強力に固定ができるというメリットがあります。

「クランプ」といっても種類が豊富なのですが、ここでは2つのクランプを紹介します。

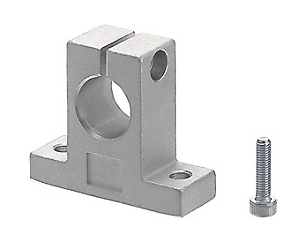

まず1つ目は「シャフトホルダー」です。

シャフトホルダーはCの形をしているクランプで、シャフトのような円柱の部品ををギュッと締めることで固定します。

特にねじが使われているクランプはかなり強力に固定できるので、設計でもよく使う構造です。

ミスミ等で市販品としても販売されております。

2つ目は「トグルクランプ」です。

別名「倍力機構」とも言われております。

レバーがついており、それを倒すだけで押し当て部に強力な力が発生します。

その押し付け力は数キロNと、ねじの軸力にも相当する力を発揮します。

工具も不要であることから、部品の固定ジグとして、生産工場などで多用されております。

クランプは確かに便利ですが、ボルトと比べると大幅にスペースを取るので、導入の際は取り合いをチェックするようにしましょう。

固定したい部品同士を固定する際、若干食い込ませ気味の寸法にすることで部品を固定する方法です。

軸とベアリングの固定や、平行ピンの挿入などに使われたりします。

固定する部品同士の寸法関係だけで固定ができるので、部品点数が少なくなったり、固定部がコンパクトになりやすくなります。

さらに、位置決め性が高いこともメリットの一つです。

「材料をどれだけ食い込ませるか」の程度のことを「締めしろ」といいますが、これはJISで規定がされております(JIS B 0401)。

しまりばめで固定するとなると、0.01〜0.001ミリ単位で寸法管理をしたり、場合によってはプレスやハンマーが必要になったりしますが、

ちなみに、焼きばめをすると、分解が難しくなる(というかほぼできない)ので、注意が必要です。

また、円柱形のものだけではなく、四角などの形にも適用することができます。

このような構造は「インロー」と呼ばれています。

インローの設計時のポイント等については、こちらにまとめていますので、よろしければご覧ください▼

ただ、薄い材用や脆い材料、寸法精度が出にくい材料には適用しにくいので、注意してください。

くさびは、2部品の間に差し込むことで、突っ張るようにして固定をする方法です。

神社や、木造住宅などにも利用されていることから、はるか昔の技術だと思われがちですが、現代でも多数使用されております。

機械設計だと、軸などの円柱形の部品を、径方向に固定する時によく使います。

そのような部品はシュパンリングとか、パワーロック、メカロックなどと言われております。

これらの部品は、ボルトを使ったくさび効果を使って固定をするので、しまりばめと比べると施工がラクです。

また、抜きタップがついているタイプであれば、取り外しも簡単です。

くさびの歴史は非常に古いです。一節によると、9000年以上も前から使われていたとも言われております。

シュパンリング分のスペースを確保する必要がありますが、メリットは大きいです。

ただ、しまりばめのものと同様、薄い材用や脆い材料、寸法精度が出にくい材料には適用しにくいので、注意してください。

薄い板をカールさせたC形のピンです。

ピンの外径よりも少し小さい穴に挿入すると、スプリング作用でピンが広がって戻ろうとする力が働き、部品を固定することができます。

穴の寸法が雑でも、スプリング作用で広がってくれるのがメリットです。

ただし、平行ピンと比べると許容荷重はあまり大きくないので、かかる荷重が小さいところなどの、位置決め、回り止めなどとして使用するとよいです。

比較的簡単につけ外しができるのがマグネットの特徴です。

シートマグネットのように弱いけれど付け外しが簡単なものから、ネオジム磁石のようにガッチリ固定できるものまであります。

「鉄板に磁石を付けて固定する」のもいいですし、「磁石同士で挟んで固定する」というのもOKです。

また「固定するときは強力に、だけど簡単に外せるような磁石がいい」という場合には、マグネットスタンドやマグネットブロックなどの構造を採用すると良いです。

これらにはレバーがついており、レバーでON・OFFを切り替えるだけで、磁力のON・OFFの操作ができます。

マグネットは使い勝手は良さそうですが、強力な磁石は指を挟んだりすると爪が割れたりする場合が有るので注意してください。

また、スマホなどの電子機器に磁石を近づけると、電子機器が壊れる可能性が高いので、注意が必要です。

家具の転倒防止用突っ張り棒のように固定する方法です。

固定をするのに工具が不要であったり、ある程度の伸縮がきいて設置のハードルが低いことなどが大きなメリットです。

ただし、設計として盛り込もうとすると、なかなか難易度は高めです。

図面上うまく設置ができたとしても、実際に取り付けた際に突っ張り面に対して斜めになってしまったり、横荷重がかかってしまうと、簡単に外れてしまいます。

また、突っ張りの力が強すぎると壁が変形して突っ張りが外れてしまいますし、突っ張りの棒が弱すぎると座屈して壊れてしまいます。

家具の転倒防止の突っ張り棒も、しばらくするとつっぱりが弱くなっていたりしますもんね。

簡単なものの取り付けや、一時的なものとして活用する程度にとどめておくことをおすすめします。

帯状のもので部品を縛って固定する方法です。

固定に使用するバンドの長さは割と自由に選択できますし、分解のときにはバンドを切ればいいだけなので、施工は非常に簡単です。

樹脂製のばんどですと、価格が非常に安いので、電気配線の固定などによく使われます。

樹脂のバンドでは固縛力が足りない場合は、金属製のバンドを用いることで、かなりしっかり固定できます。

バンドは単なる部品の固定だけではなく、さほど高圧ではない水や空気の配管接続にも使われます。

バーブ継手という継手にホースを差し込んで、ホースバンドで締め付けるだけで、漏れることなくホースを接続することができます。

また、

バンドの固定は、ボルトによる固定と同じレベルで取り外しが簡単です。

ただ、ボルトほど位置決め性は高くないので、多少取り付け位置がズレても問題ないようなところに使用するのが良いでしょう。

マジックテープのように、簡単につけ外しができる方法です。

日用品に使われることが多いことはもちろん、機械設計でも取り外しをするカバーなどに使うと便利です。

一見強度が弱そうにも思えるのですが、強力なものも販売されております。

私はかつて担当していた製品で、3Mのデュアルロックファスナーという面ファスナーを使っていましたが、全体重をかけてようやく外れるほど、強力にくっついていました笑

ただ、面ファスナー同士の固定の許容荷重と同時に、面ファスナーの接着に使われている接着剤の許容荷重も見ておく必要があることには注意が必要です。

今回のポイントについてまとめると、以下の通りとなります。

今回は以上となります。

この記事がいいなと思ったら、SNSで拡散したり、ブログやYouTubeで紹介いただけたら嬉しいです。

ご一読、ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

角パイプフレーム・架台の溶接 45度カットと90度カットの比較

【解説】長穴を扱う際の注意点と対策 5選