こんにちはー、りびぃです。

普段は生産工程を機械で自動化するための設計をしているエンジニアです。

自動化の設計をするうえでは様々なアクチュエータを駆使しますが、中でも特に知識として身につけておきたいアクチュエータの一つがエアシリンダです。

エアシリンダは専門的な電気制御設計や複雑な機器設定をせずとも使用できることから、

と言った箇所に非常に採用しやすいアクチュエータです。

しかし実際の設計現場では、

そうは言うけれど、実際どうやって扱えばいいのかよくわかんない・・・

という人は意外と多い印象です。

私の経験上でも、有名企業のエンジニアの方でも「エアシリンダを扱った経験がない」っていう人多いんですよー。一回経験すると、さほど難しい機器ではないことがわかると思うんですけどねー

でも失敗なんてできないから、そんな気軽に採用できないよ・・・

と悩んでいる方は多いと思います。

この記事では入門編として、エアシリンダの基本的な動作原理や設計における使い方などについてわかりやすくお伝えしていきますので、ぜひ最後までお付き合いください。

なお、具体的な設計検討をしたい方は、こちらの記事をご参照ください。

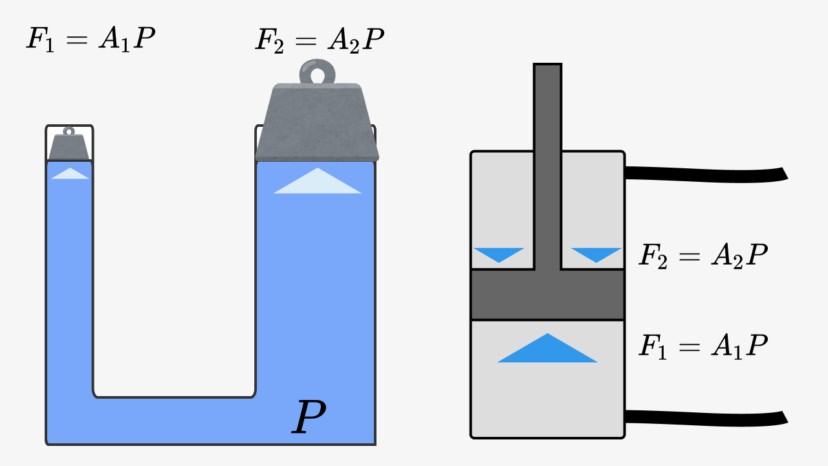

エアシリンダの動作原理はシリンダ内部のロッド(ピストンロッド)に圧縮空気(圧縮エア)を送り込むことで、ロッドを前進・後退させることができるアクチュエータです。

シリンダの内部は、本体(ボディ)とロッド(ピストンロッド)で主に構成され、それぞれが相対的に動かせるようになっています。

中学・高校で習った「パスカルの原理」の応用ですねー!圧縮エアの力を使ってロッドを押して動かしますー

ただボディとロッドとは相対的に動くものの、ボディとロッドとの間はシールと呼ばれる部品で密閉されております。

これによりシリンダ内部に供給された圧縮エアの漏れを防ぎ、しっかりとロッドを押すことができます。

このロッドの先端は通常ねじになっており、駆動させたい部品を取り付けることでその部品を直動させることができます。

通常、機械を設計する上で部品を設計する際には図面や3Dモデルの作成が必要になりますが、

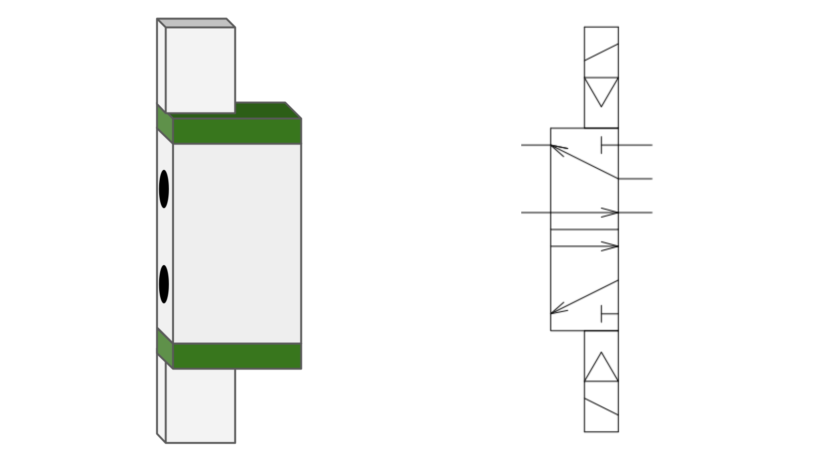

エアシリンダ(あるいは空圧機器)を装置設計で使用する際にはエア回路図というものを作成する必要があります。

エア回路図とは、空気の流れや各空圧機器との接続方法について、図や記号で表した図面になります。

「自分は機械屋だから、回路図なんて言われてもわからんっ!」という人は多いですが、電気回路に比べると簡単ですよー

本記事では詳しくは解説しないですが、以降の解説において回路図や回路記号を使ったほうがわかりやすい部分もあるので、使用をしていきます。

エア回路図がわからないという方は、ここでは以下のことを覚えておけばOKです。

「基本的なエア回路記号」

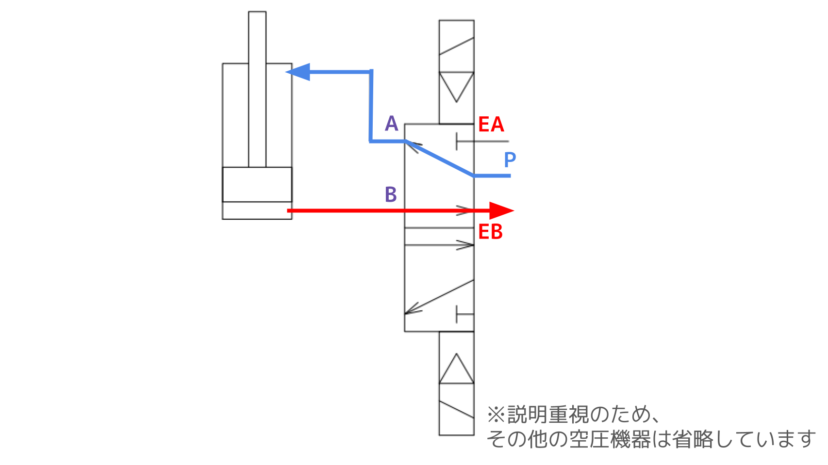

実際に機械にエアシリンダを導入する際、「押出→引込」または「引込→押出」というように動作方向を切替えるには、通常「バルブ」と呼ばれる部品を使用します。

バルブの中でも特にエアシリンダの動作方向の切替えに使われるのは、空気の出入り口であるポートが5つ設けられている「5ポートのバルブ」です。

え、ただシリンダの動作方向を切替えるだけで、なんでポートが5個も必要なの・・・?

という人のためにわかりやすく解説します。

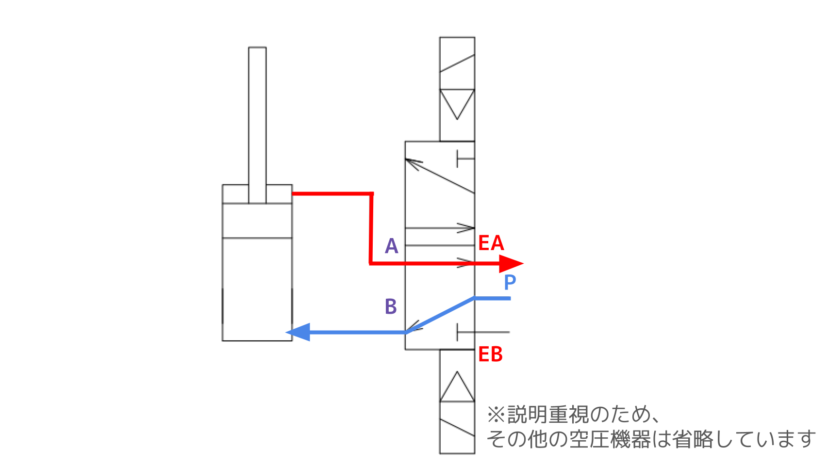

まずエアシリンダの押出し時ですが、下図の青矢印のようにバルブのPポートからAポートに向かって圧縮エアが供給され、エアチューブ等を通じてエアシリンダ内へ供給されていきます。

と同時に、赤矢印の向きに沿ってエアシリンダ内の圧縮エアが排出され、エアチューブ等を通じてバルブの矢印方向へ向かい、最後はバルブのBポートからEBポートを通じて大気中に排出されます。

このときEAポートは特に使用されないので、行き止まりのマークになります。

Pは”Pressure(圧力)”の略、Eは”Exhaust(排気)”の略ですねー

これにより、エアシリンダ内の押出側の圧力が、引込側の圧力よりも高くなるため、シリンダロッドが押出側へ移動します。

続いてエアシリンダを引込ませる時は、バルブを反対側に切り替えます。

これにより下図の青矢印のようにバルブのPポートからBポートに向かって圧縮エアが供給され、エアチューブ等を通じてエアシリンダ内へ供給されていきます。

と同時に、赤矢印の向きに沿ってエアシリンダ内の圧縮エアが排出され、エアチューブ等を通じてバルブの矢印方向へ向かい、最後はバルブのAポートからEAポートを通じて大気中に排出されます。

実際にバルブを切り替えた際には、中に「スプール」と呼ばれる部品が動くことで、回路記号のように方向を切り替えることができます。

なおバルブの切替え方法による分類として

といった種類があります。

これらは、

使用することが一般的です。

実際の5ポートのバルブは他にもいくつか種類がありますが、まずは基本ということで、ここで紹介した事例を理解しておくとよいですよー

エアシリンダを使って部品を動かすことを考える際に重要な指標となるのが「推力」です。

推力はエアシリンダのメーカのカタログに記載されており、

などの観点からシリンダ型式を選定することになります。

ただいざ推力のページを見ると、

なんか圧力によって推力も変化するみたいなんだけれど、じゃあどの圧力で動くものとしたらいいの・・・?

という人もいるかと思います。

実は供給圧力は「その機械を稼働させる現場でルールが決められていることがほとんど」です。

なので、お客さんに納品する機械であれば、お客さんに直接問い合わせをする必要があります。

もし特に指定がない場合ですが、私の経験上0.35~0.5MPaで設定されることが多いですねー

エアシリンダの速度は、エアシリンダ内にどれぐらいの流量でエアが供給されるか(あるいは排出されるか)で決定されます。

その流量を調整する役割をするのがスピードコントローラ(通称、スピコン)という部品です。

なんか結構難しそうな部品っていう感じがする・・・

そんなことないですよー。手でつまみを回して流量を調整するだけなのでー(個人的には名前負けしている気がしますが笑)

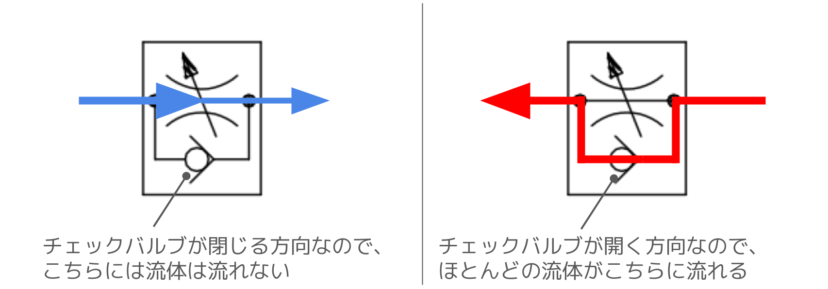

スピードコントローラが単なるバルブと違う点としては「流体の流れる方向によって、流量が変わる」という部分です。

これは下図の回路記号を見るとわかりやすいのですが、スピコンの内部は「流量調整の機能」と「一定方向のみ流体を流す機能(チェックバルブ)」とが内蔵されており、

という挙動になります。

ただこれだけ見ても、

なんか複雑なんだけれど、こうすることによってどんなメリットがあるの?絞り調整の機能だけじゃダメなの?

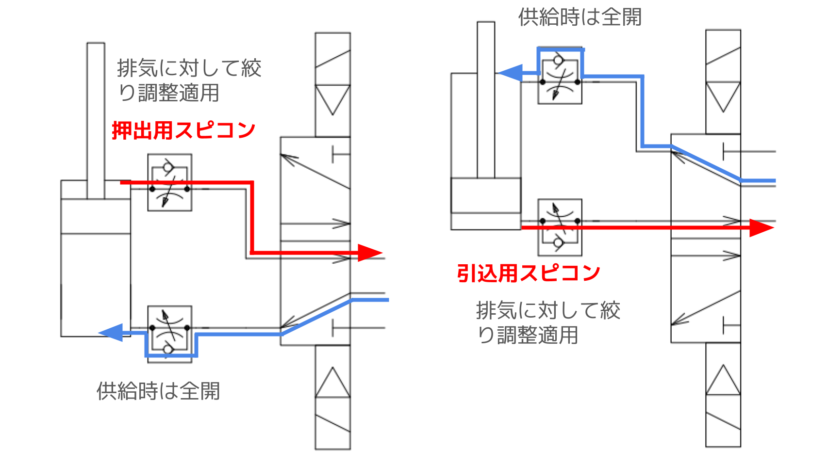

となる人が多いと思いますが、実はスピコンは「2つ組み合わせることで、シリンダの押出し動作と引込み動作それぞれの速度を別で制御できる」という特徴があります。

エアシリンダはほとんどの場合、複動形(押込み動作、引込み動作の両方を圧縮空気によって行う)が採用されるのですが、

以下のように組み合わせることで、押出し動作と引込み動作を別々に速度制御することができます。

これがスピコンではなく単なる流量調整弁になると、押出し時も引込み時も一番流量が絞られている箇所の絞り具合で流量が決められてしまうため、押出し時と引込み時とで別で速度制御することができません。

ちなみに、上図のように排気側で流量調整を効かせるような方法を「メータアウト」といい、複動のエアシリンダを使う場合は基本メータアウトで使用します。

逆に供給側で流量調整を効かせるような方法は「メータイン」といいますが、メータインですとシリンダがスムーズに動作しにくくなるデメリットがあるので、複動のシリンダでは使いません。

逆に単動という「一方の動作は圧縮エアで、もう一方の動作をバネで行うシリンダ」ではメータインを使う必要がありますが、そもそも単動のシリンダ自体がほぼ使われないですからねー

エアシリンダを選定しようとしてよくあるのが、

そもそも何だけれどさぁ・・・、エアと電動ってどういうメリット・デメリットがあるわけ?

というものです。

こちらについて解説をします。

YouTube動画でも解説をしているので、よかったらこちらも見てみてくださいー

わかりやすいよう表でまとめると、以下のとおりです。

| エアシリンダ | 電動シリンダ | |

|---|---|---|

| 導入コスト | 低い | 高い |

| ランニングコスト | 高い | 低い |

| エネルギー効率 | 低い | 高い |

| 速度制御 | シンプルな制御なら可能 | 複雑な制御も可能 |

| コンパクト性 | コンパクトで配置しやすい | 嵩張るので配置に工夫が必要 |

| 多点位置決め | 基本は2点のみ。3点以上は工夫が必要 | 用意に可能 |

| 取り扱いの容易性 | 容易(メカの知識だけで扱える場合もあり) | 複雑(専門的な電気・制御の知識・スキルが必要) |

どちらが良い・悪いというより、用途や稼働環境、お客さんのニーズなどを含めて選定することが重要です。

初心者にもわかりやすい空圧機器の基礎