こんにちはー、りびぃです。

普段はFA(ファクトリ・オートメーション)の業界で生産設備の機械設計に携わっています。

自動化の検討をする上では、多くのアクチュエータの中から適したものを選定しつつ装置モデル内に配置をしていきますが、その中でもエアシリンダは私の経験から言ってもかなり頻繁に使われる機械要素です。

実際には「エアシリンダ」の中にも多くの種類やオプションがありますよ−

そんなエアシリンダを装置設計に積極的に使っていきたいのであれば、ぜひとも覚えておきたいのが「ブレーキ付きエアシリンダ」です。

これらのシリンダは装置の安全性を高める必要がある箇所によく採用されるシリンダで、場合によってはお客さんから「〇〇の箇所はブレーキのものにすること」と設計しようとして記載されることもあります。

エアシリンダに限った話ではないですが、生産設備を設計するうえでは時代を追うごとに設備の安全性が厳しく評価されるようになってきている印象です。

ただそうは言われても、

仕様書には書かれているけれど、そのシリンダってどうやって使うのかなぁ・・・。下手にお客さんに聞いて「そんなことも知らないの!?」って言われるのも嫌だしなぁ

なんて悩んでいる方も多いかと思います。

そこで今回は、ブレーキ付きエアシリンダの仕組み・設計のポイントについて、わかりやすく解説をしていきます。

これらのシリンダの原理から解説をしてくので、しっかりと理解を深め、DR(デザインレビュー)で堂々と説明できるようにしておきましょう!

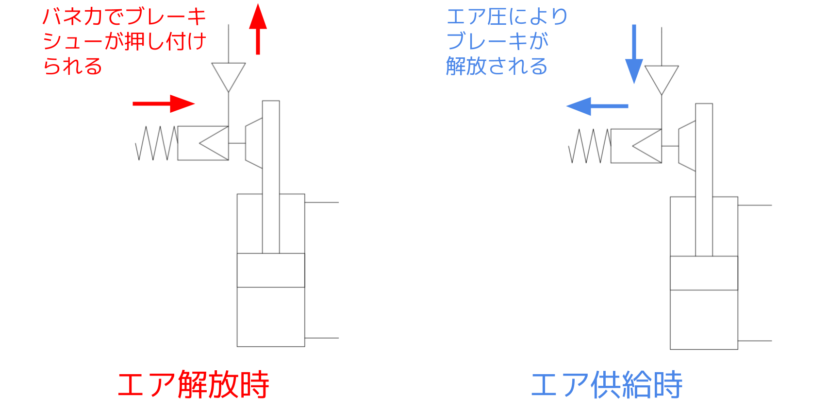

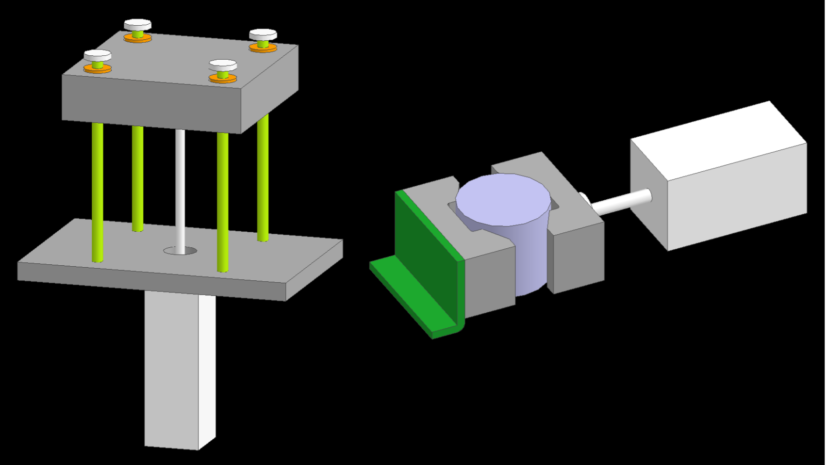

ブレーキ付きエアシリンダの仕組みは、シリンダのロッド側端部付近にブレーキのユニットが搭載されております。

このブレーキユニットの中にはブレーキシューが入っており、それでピストンロッドを挟み込むことによってブレーキが機能するという仕組みになっています。

一般的には、ブレーキユニットになにもエア圧が供給されていないときにはブレーキが機能するようになっており、逆にブレーキユニットへエア圧が供給されるとブレーキが解放されるという原理になっています。

その様子はブレーキ付きエアシリンダの回路記号を見ると、よりわかりやすく表現されています。

そっか!だから、何かの拍子にエア圧が供給されなくなっても、ブレーキが機能して安全なんだね!

似たような機能を持つエアシリンダとして「エンドロック付きエアシリンダ」というものがありますが、ブレーキ付きシリンダとの違いについて解説をしていきます。

またブレーキは「ロッドをブレーキシューで挟み込む」という原理であることから、どのロッドの位置でもブレーキを作動させることができます。

そのためロッドを中間停止(押出端・引込端以外で停止させる)際にも導入しやすいです。

一方でエンドロックの場合は、その名の通り「ロッドがストロークエンドまで達すると、内部でロッドがロックされる」という特徴があります。

そのためロックをかける箇所がストロークエンドのみの場合には、エンドロック付きのもので十分でしょう。

逆に

については、エンドロック付は採用しづらいということに鳴ります。

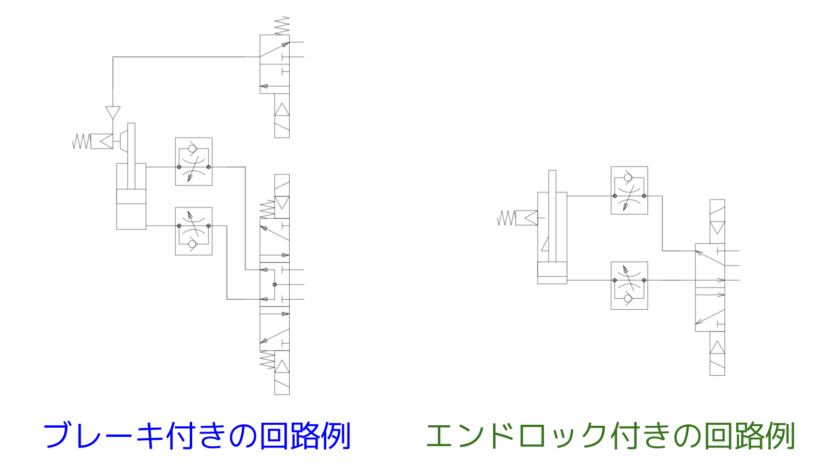

またもう一つの違いとして、エンドロック付きの場合ロック解除専用のバルブやエア回路の系統を用意する必要ありません。

というのも、反ロック側に動作するようエアを供給することで、エアの圧力の作用によってロックが解除できるためです。

そのため以下の図のようなシンプルなエア回路で十分機能させる事ができます。

ブレーキの仕組み自体はわかるんだけど、どういう状況のときに必要になるの?

と悩む方は多いと思いますが、よくある事例が「負荷の落下防止」です。

具体的には、

などが該当します。

エアシリンダ自体の配置は水平でも、負荷が垂直方向でかつ負荷が大きいのであれば負荷の落下防止を考慮しておくとよいです。

ブレーキ付きシリンダと聞くと、

ん?動いているシリンダを止めるときにブレーキを掛ければいいのか?車を運転するときみたいに・・・

と考える人もいますが、これは使い方としては間違いです。

ブレーキの正しい使い方は「止まっている負荷が動かないように保持する」というものです。

これはメーカの取扱説明書にも「静荷重を保持するものであって、常用的に保持できる荷重を示すものではありません」というように書かれています。

動いているものをブレーキで止めようとしても、止まらないことがあるんですよ・・・

そのため、ロッドを停止させるのは押出・引込を制御するソレノイドバルブで行い、停止後にブレーキをかけるようにしていきます。

ブレーキ付きシリンダを採用する場合、メーカカタログに「保持力」という仕様が記載されていますが「静荷重」という点に留意をして選定するようにしましょう。

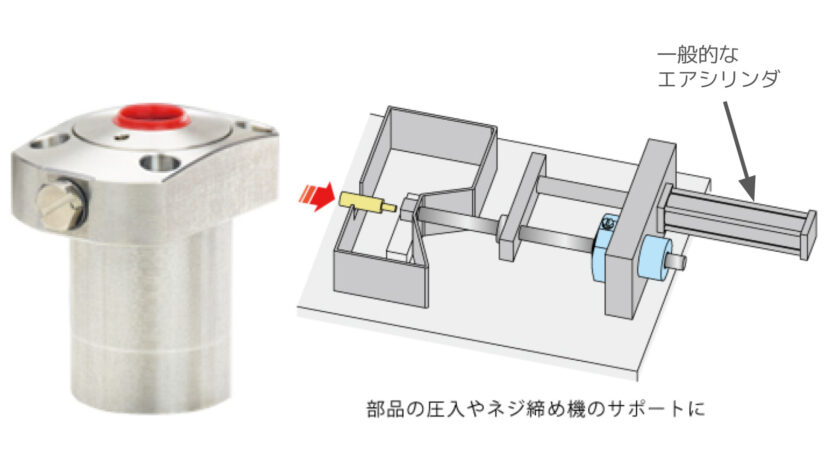

なおブレーキの保持力はシリンダのチューブ内径に比例して大きくなりますが、

シリンダ推力自体はそこまで必要ないんだけれど、保持力が大きいものがほしいんだよな・・・ワーク位置決め後に圧入荷重を受けれるような・・・

という場合には、「エアロックシリンダ」というロックに特化した部品を使用するほうが設計としてスマートです。

©️KOSMEC

通常エアシリンダのロッドは円柱の形をしているため、円周方向にクルクル回転します。

しかしブレーキがかかっている際にロッドが回転してしまうと、ブレーキの保持力が低下してしまいます。

そのため、エアシリンダを使って設計でよくあるように

などのようにして回り止めの機構を実装するのが良いでしょう

例えば「特定の位置に来た瞬間にブレーキをかけてシリンダを停止させたい」などのような使い方をする場合、ブレーキの応答性に注する必要があります。

といいますのも、「ブレーキ回路内のエア圧がしきい値以下になることでブレーキはかかるものだから」です。

逆にいうと、たとえブレーキ回路のバルブを切り替えたとしても切り替えた瞬間にはエア圧は下がりきらないので、ブレーキがかかるまでにタイムラグが発生します。

そのタイムラグによって、本来停止させたい位置からはだいぶ外れた位置に停止してしまうということが発生します。

またエアシリンダは、サーボモータのように高い応答性を発揮するフィードバック制御もなされないので、「理想的な位置に本当に停止したかどうか」を自動で検知できません。

ですからエアシリンダで中間停止させる際に位置決め精度を高めたいのであれば、

という点に注意が必要です。

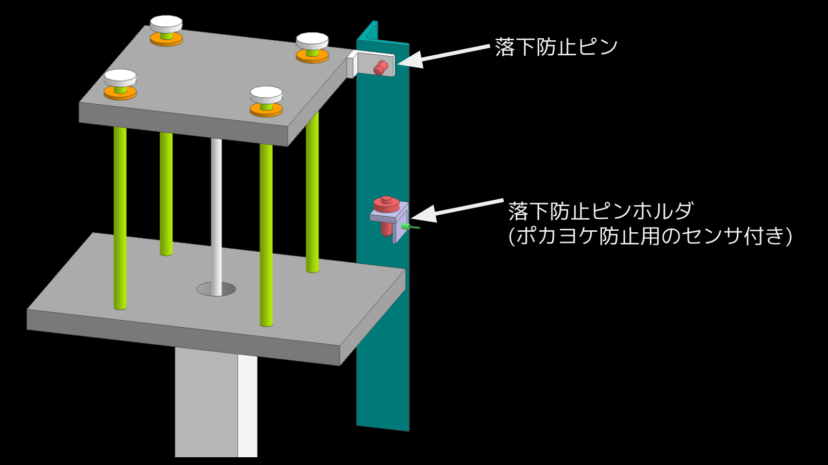

例えば設備の故障などによって長時間設備を止める場合や、設備のメンテナンスのときなどに設備内に作業員が入る場合など、昇降機構を長時間停止させる場合には、ブレーキ保持のみで負荷荷重を受けるようなことはやめましょう。

基本的に設備を停止させるときには、負荷の下降端で停止させるようにすればOKですが、

下降端でしか停止させられないとなると、メンテナンスがやりにくくて困るんだよな・・・

という状況もあるかと思います。

そのような場合には、メンテナンス作業をするときの位置に「落下防止ピン」を挿せるような構造にしておくのがおすすめです。

設備を再稼働させる際に、落下防止品の抜き忘れを防止するために、落下防止品のホルダーにセンサを付けておくとよいですよー

ブレーキが掛かっている状態のときに残圧を抜くなどしてエア回路内の残圧を抜いても、ブレーキの保持力が十分にあればシリンダが動くことはありません。

ですがエア回路内の残圧がないときにブレーキを解放してエアシリンダを駆動させると、初回の動作時のみものすごい速さでロッドが動きます。

このことを通称「飛び出し」といい、メータアウトのスピードコントローラを回路内に入れていたとしても飛び出しが発生します。

飛び出し対策をしていないエアシリンダが採用されている装置を動かすとき、ロッドが急に動いて「バコンッ!」という音が鳴るので、結構びっくりすることがあります。

飛び出しが起こる理由は、初回動作時はシリンダの排気側に圧力が供給されていないからです。

よく使われる複動のエアシリンダの動作速度を調整するためには、メータアウトのスピードコントローラが採用されます。

このメータアウトのスピードコントローラは「エア供給時は絞りの効果が適用されず、エア排気時に絞りの効果が適用される」という原理になっています。

そのためエアシリンダの動作速度は「供給側のエア流量と排気側のエア流量との差」になります。

しかし初回動作時は排気側にエアが供給されていない状態ですので、初回動作時の排気側のエア流量は0に近い量になります。

これにより、供給側の全開流量でロッドが動くため飛び出し現象が発生します。

この飛び出し現象は、ブレーキ付きに限らず、一般的なシリンダにも起こる現象です。

そして、特に負荷の昇降用途でエアシリンダを使用する場合に飛び出しが下降方向に発生すると、飛び出しによる下降と負荷の重力落下とが加わって、落下時の衝撃荷重がかなり大きくなってしまいます。

これによりエアシリンダのクッションやショックアブソーバの許容吸収エネルギーを超えると、部品が破損してしまいます。

負荷が何十キロとかの場合だと、結構怖いね・・・

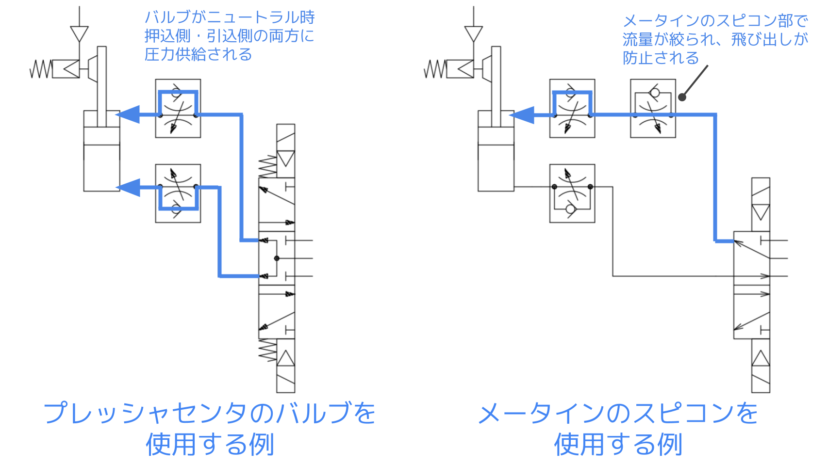

この飛び出しを対策するためには「プレッシャーセンタのソレノイドバルブを使うこと」です。

このバルブは3位置のソレノイドバルブで、ニュートラル(ソレノイドバルブへの信号出力をしていない状態)のときに押出側・引込側の両方にエアが供給されるソレノイドバルブです。

こうすることで、ブレーキ解放前にエア圧がシリンダ内に供給されるため、急激な飛び出しを防止することができるようになります。

ただ、押出側・引込側に同じ圧力が供給されている場合、ブレーキ解放すると受圧面積の違いによりシリンダが押出側へ動く可能性があります。

このようにシリンダが動くことが許容されない場合には、押出側にチェック弁付のレギュレータを導入し、プレッシャーセンタ時の押出側と引込側のシリンダ推力が同じになるように圧力調整するという回路を組むようにします。

なお、中間停止の状況では使用しない場合(押出端、引込端のみでの使用)は、2位置5ポートのソレノイドバルブを使用した上で、原点側の回路にメータインの向きにスピードコントローラを追加導入する方法でもOKです。

メータインの向きに使用することでエアの供給時に絞りを効かせる事ができるので、飛び出しを抑制することができます。

ソレノイドバルブを複数使うときに便利なのが、マニホールド形のソレノイドバルブです。

マニホールド形のソレノイドバルブを使うことで、

などという多数のメリットがあります。

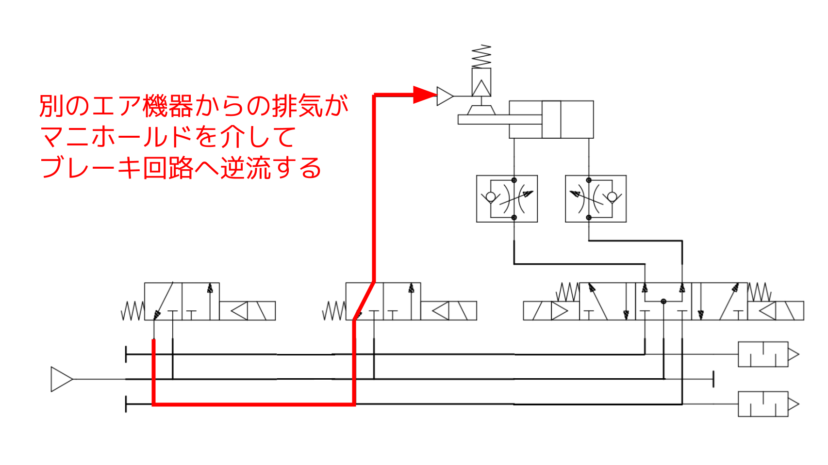

ですが、このマニホールド形のソレノイドバルブを使う際、注意をしなければならないのが「背圧の回り込み」です。

背圧の回り込みとは、例えばソレノイドバルブAとBとがマニホールドに実装されている場合に、ソレノイドバルブAの排気エアが、マニホールド内の回路を通じて、ソレノイドバルブBの排気側へ逆流してしまう現象のことを言います。

もしこの背圧がブレーキの回路に逆流をしてしまうと、想定外のタイミングでブレーキが解放されてしまうという現象が発生します。

これを対策するためには、

などが有効です。

本ブログ記事に掲載しているiCADの画像についての注意事項です。

【完全マニュアル】エアシリンダの設計・選定・計算方法

エンドロック付エアシリンダの仕組み・設計のポイント