こんにちはー、りびぃです。

普段はFA(ファクトリー・オートメーション)の業界で設計の仕事をしています。

FAの業界では製品を製造するにあたり、より高品質に、より早く、より安く製造するために自動化・半自動化をしていきます。

一番多いのが「省人化・省力化するために生産設備を作りたい」というものですねー

自動化・半自動化するにあたっては多数の機械要素を組み合わせて設計をしていきますが、その中でも非常に頻繁に使用されるのが「空圧機器」です。

空圧機器とは、大気圧よりも高い圧力、または真空圧を利用する機器の総称のことで、FA業界では非常に幅広い分野で活用されています。

日常生活でも、バス停車時に段差がちょっと下がるところとか、電車のドアの開閉なんかにも空圧機器が使われているよねー!

しかし、この空圧機器について勉強して使いこなそうにも、

いざ「使ってみよう!」って思っても、何ができるのかよくわかんないんだよな・・・

とか、空圧機器のカタログを見ても、

一個一個の部品を見ても、その部品はなにをするためのものなのか、どう扱えばよいのかよくわからないんだよなー

というのは、若手エンジニアにはあるあるです。

空圧機器の部品の中には「色々な用途に使える」ものもあるのですが、「色々」と言われてもよくわからないですよね・・・

そこで今回の記事では、初心者にもわかりやすいよう空圧機器の基礎について解説をしていきます。

全体的な知識についてざっくりと解説をしていきますので、空圧機器の入門編としてご活用ください。

空圧機器を使うと、何ができるの?

という方のために、まずは「このようなことができます」という用途・事例を紹介していきます。

実際のところ、空圧機器の使い道はものすごい幅広いのですが、その中から代表的なものに絞って紹介をしていきます。

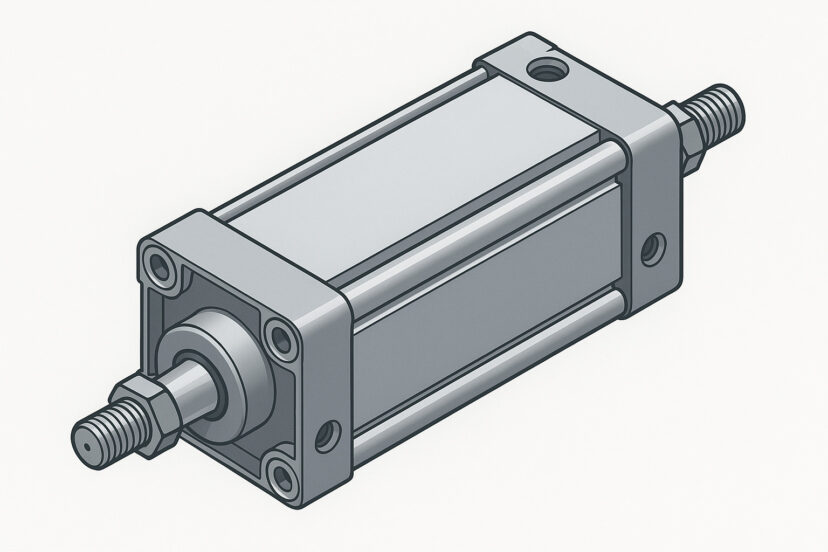

アクチュエータは物体を動かすために必要な機械要素のことで、機械による自動化をするためには欠かせない部品です。

空圧機器のアクチュエータとして最も有名なのが「エアシリンダ」で、エアシリンダに供給された圧縮空気が「ピストンロッド(あるいはロッド)」と呼ばれる部位を押すことで、ロッドを押すことができます。

エアシリンダ以外にも

などといった種類のアクチュエータもありますが、どのアクチュエータも「圧縮空気を供給して、可動部を動かす」という意味では同様の原理です。

化学プラントなどでよく見かけるのが「気体を供給する」という用途です。

例えばボイラーなどで着火をさせるためには、バーナに空気を送る必要があります。

空気がないと火がつかないからね!

ただし単に火は

などという性質があるため、そのような制御をするために空圧機器が使われます。

もちろん「空気」以外の、「酸素」「窒素」「燃焼ガス(メタンなど)」「水蒸気」などを制御する事もできます。

その際は、使用する気体やその該当温度・圧力に適する空圧機器が選定できるような知識が必要になります。

例えば酸素の系統に鉄製の空圧機器を使用したら、空圧機器が錆びるなどの不具合が起こりますからねー

ノズル供給した圧縮空気を、物体に向けて噴射することでものを吹き飛ばすことができます。

あまりにも重たいものは吹き飛ばせませんが、数十グラム以下程度の物体であれば圧縮空気で簡単に飛ばすことができます。

パソコンのキーボードの隙間に入ったゴミなどをエアダスターで吹き飛ばすようなイメージですかねー

生産設備の事例でも、ワークに付着した埃やゴミを吹き飛ばす装置で使われるのはもちろん、ワークの選別をする用途に使われている事例もあります。

そういえば、ちりめんじゃこをコンベヤ上に並べて搬送している中で、形が崩れたものをエアで飛ばしている装置をみたことあるかもー!

街中でも、清掃のおっちゃんたちが落ち葉とかをブロワで吹き飛ばしたりしてますよねー

あるいはワークに乗った水滴などに対して圧縮空気を噴射することで、ワークを乾かすなんていう使い方もできます。

エア回路内に一定量の液体を混ぜることによって、液体を噴射させることができます。

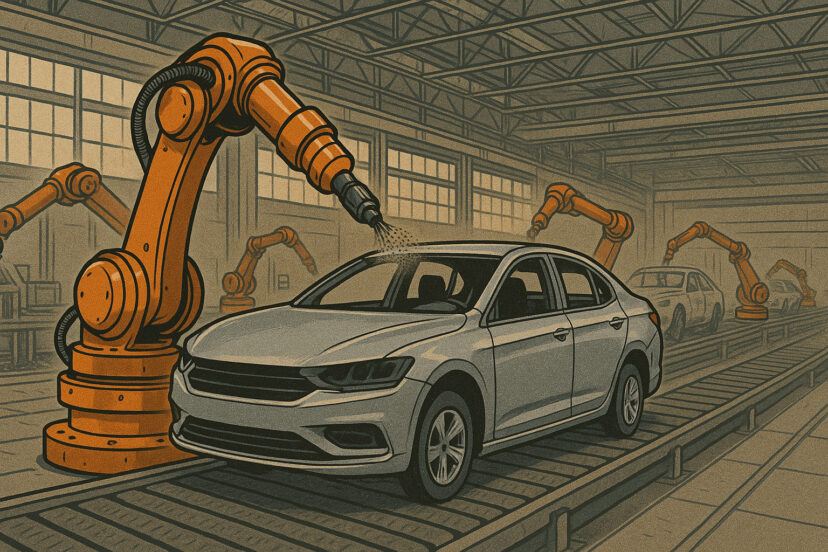

一番よく見かけるのが塗装工程です。

エア回路内に塗料を混ぜてノズルから噴射させることで、対象物へ均一に塗料を塗布することができます。

産業用ロボットの中には塗装に特化したロボットもあり、塗料や空圧機器と組み合わせよく自動車のボディの塗装工程などで見かけますねー

または食品工場においては、食品に生クリームを載せる工程においても、生クリームを供給するために空圧機器が使用されています。

選定するノズルの形や大きさ、空圧機器に混ぜる流体の量によって噴射される液体の挙動が変わるので、ノズルの選定知識が重要になってきます。

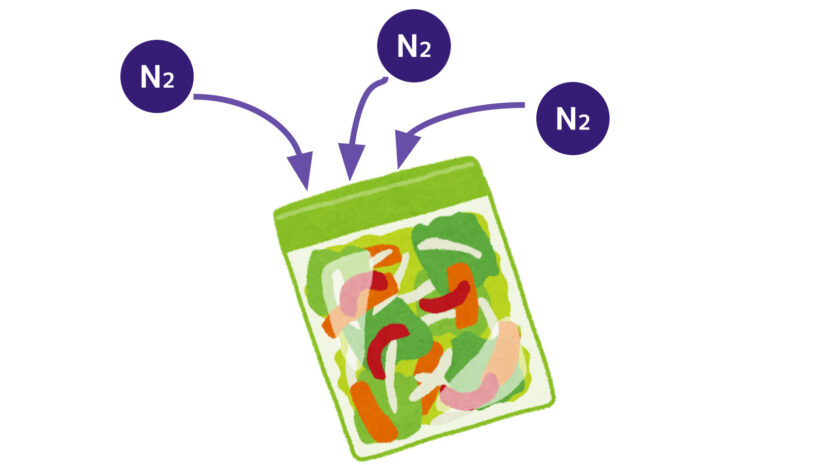

とある密閉空間に所定の気体を充填させる用途としても空圧機器は使用されます。

一番多いのが「窒素の充填」です。

例えば自然発火する危険性があるようなワークを扱う場合には、そのリスクを下げるために工程内を密閉して、その中を窒素で満たします。

窒素は、他の物質とは容易に化学反応しない物質の一種で、別名「不活性ガス」と呼ばれているため、こういった用途でよく使用されます。

「火が点く、燃える」というのも化学反応の一種ですよー

あるいは食品業界では、食品が酸化によって品質が劣化するのを抑制するために、食品を入れた袋の中を窒素で満たすということも実施されます。

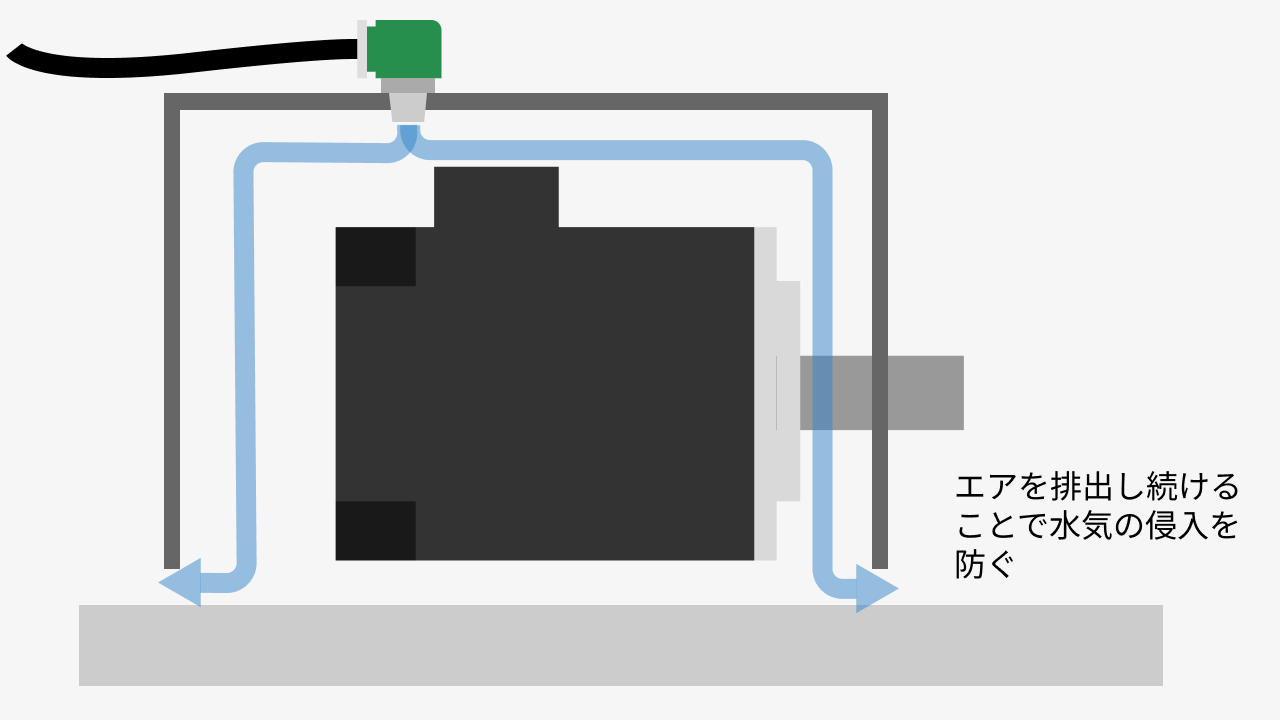

カバーなどで囲まれた空間内にエアーを噴射し、カバーの隙間から排出させ続けるようなことをすることで、カバー内への異物の侵入を防ぐことができます。

例えば水気の多い場所でモータを扱う場合に、水気によるモータへの悪影響を防ぐためにモータをカバーし、そこへエアーを噴射し続けるようなことがよく行われます。

このようにすることを「エアパージ」とか「パージ」って言いますねー

ただしこのエアパージは圧縮空気の消費が激しいので、

などが重要になってきます。

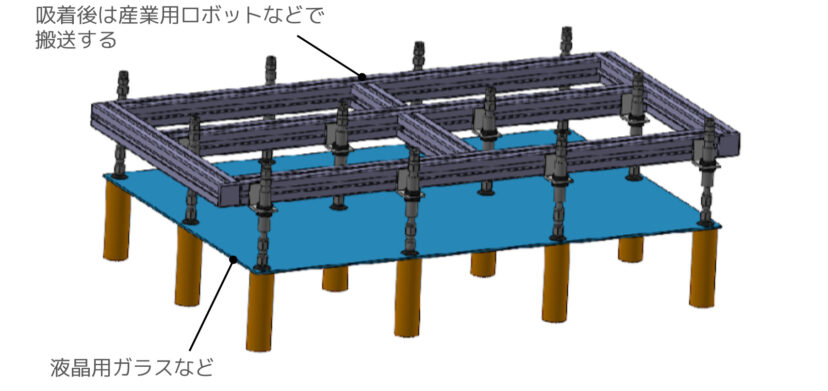

多くの空圧機器は大気圧よりも高い圧力(正圧)を扱いますが、逆に大気圧よりも低い圧力(負圧)を利用することで、物体を吸ったり、吸着したりすることができます。

例えばワークに対してレーザ加工をすると粉塵が発生しますが、その粉塵を除去する場合には「集塵機」という空圧機器が利用されます。

掃除機みたいなイメージだね!

あるいは吸着パッドと呼ばれるゴム製の吸盤をワークにつけて吸引をすれば、吸着パッドとワークとがピッタリとくっつき、そのままワークを搬送させたりすることができます。

例えば大きな板材のようなものをチャックなどで掴もうとしても、

というように失敗するリスクが高くなります。

そのような場合に、吸着パッドをたくさんならべて面でワークを吸着をするようにすることで、比較的安定してワークを搬送することができるようになります。

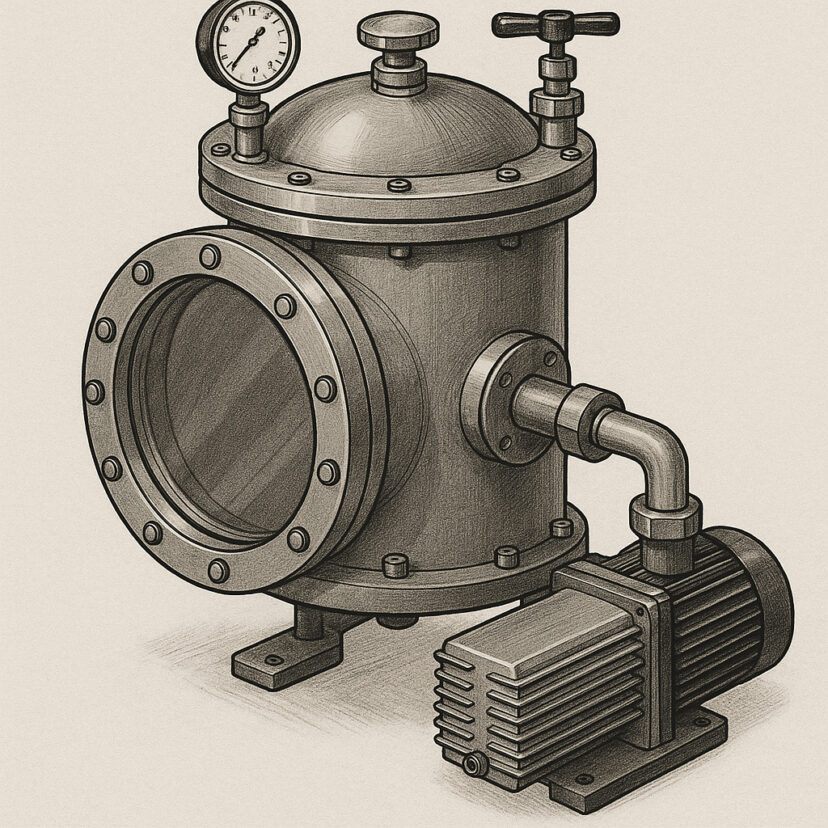

密閉空間の中を大気圧よりも上げたい(下げたい)場合に、空圧機器が使われます。

例えば

などといった目的で使われます。

このような密閉空間のことを、よく「チャンバー」なんて言いますね!

空圧機器は本当に多種多様にあるのですが、その中でも最低限これだけは覚えておきたいものについてご紹介していきます。

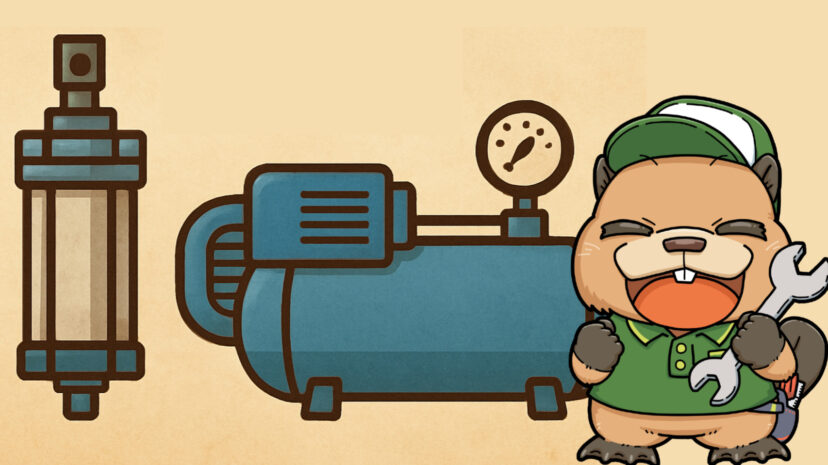

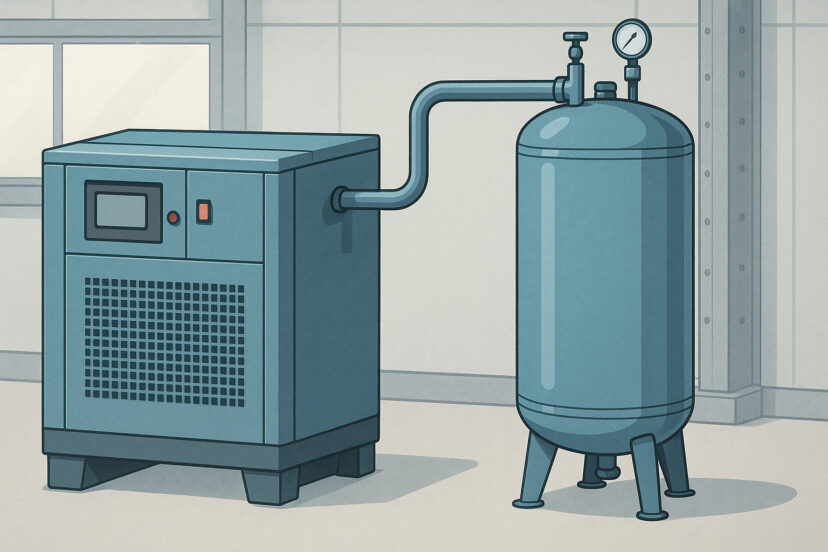

コンプレッサとは、空気を取り込んで「圧縮空気」を作る空圧機器のことをいいます。

一般的に工場でエア機器を使用する際の構成として、コンプレッサやタンクなどが工場建屋1つに対して1~2個あり、そこから配管が枝分かれをして生産設備一つ一つにエアが供給されるというようになっています。

ここでよく、

圧縮空気は電気を使わないから、とてもエコなんだよね!

という人がいますが、これは大きな間違いです。

コンプレッサにはモータ組み込まれていることが使われていることが一般的であり、モータを駆使して大気中の空気を取り込んで圧縮させています。

空気自体は確かにどこにでもありますが、機械や機構として機能させるためには「圧縮」が必要ですからねー・・・笑

空圧機器の構成についてですが、理論上コンプレッサと設備を直接繋いで運用することもできなくはないです。

ただしそうしてしまうと、都度コンプレッサの起動停止が必要となって、供給圧力の変動が大きくなりすぎるので、使用圧力が安定しないというデメリットが発生します。

そこで、作った圧縮空気は一度タンクに貯めておいて、そこから使用するというふうにして運用します。

なお工場建屋で使うレベルのコンプレッサやタンクなどの設置にはコストが掛かるのですが、

いやいや、そんな本格的なやつじゃなくて、ちょっとだけ使いたいっていう温度感なんだよなー

という場合であればハンドキャリーできるタイプの小さなコンプレッサを使用することも多いです。

空圧機器に関する検討や話をしていると、しばしば「一次側・二次側」というような用語が登場するのですが、意外と調べても出てこないところなので解説します。

大雑把に言うと、

を言います。

例えば以下の「圧力センサ」という部品があったとき、その圧力センサを中心として上流側を一次側、下流側を二次側と言ったりします。

一方で、生産設備全体の話をしているときは、先程の例とは少し意味が異なります。

生産設備全体の話においては、

よく空圧機器が動かないときに「一次側のエアは来てる?」なんて聞かれますが、これはコンプレッサが動いているか?機械にエアが供給される道中のバルブは開いているか?っていう意味ですねー

実際に生産設備を設計するときには、一次側の設計は行わず、二次側の設計のみをしていくことになります。

FRLとは、3つの空圧機器の頭文字を並べたもので、

の略です。

製造現場だと「三点セット」と呼ばれることが多いですかねー二次側の受け入れ口(一次エアが設備に入ってくる部分)に配置されることが多いです。

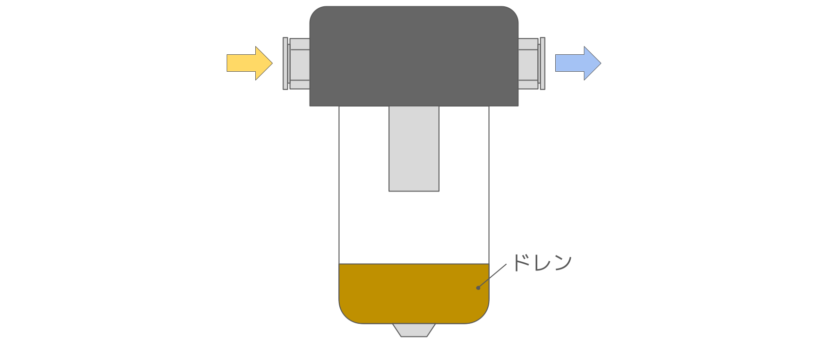

まずフィルタの役割は「圧縮エアの中に含まれるドレン(異物)を除去する」というものです。

ドレンとは圧縮空気を生成する中で発生した水分や、コンプレッサーによる油、塵やほこりなどが混ざったようなもので、これが空圧機器に入り込んでしまうと故障や不具合などの悪影響が発生します。

そのため、まずはこれらをフィルタを使って除去するようにします。

よく使われるタイプのフィルタとして、除去されたドレンはフィルタに備え付けの容器に溜まるようになっており、定期メンテナンス等で容器からドレンを排出するようにします。

続いて「レギュレータ・減圧弁」ですが、これは「一次エアの圧力を、二次側で使用する圧力になるよう下げる」とい役割があります。

え・・・?せっかくコンプレッサで作った圧力を下げちゃうのって、なんかもったいなくない?

という人もいるかと思いますが、実は一般的に「コンプレッサで作られる空気の圧力は、設備側(二次側)で扱うには高すぎる」のです。

というのも、おそらく一番の理由は「一台のコンプレッサで工場全体に圧縮エアを行き渡らせる中で、二次側で瞬間的に多数のエア消費が発生しても、供給圧力の変動がないようにするため」です。

設備によっては瞬間的にエア消費をしたり、あるいは特定のタイミングで多数の設備がエア消費をする際にも、安定した圧力で供給することで、設備に悪影響が発生しないようにできます。

ただし私の経験上、多くの設備では0.35~0.5MPa程度でしか使わないので、そのためにレギュレータを取り付けます。

二次側の圧力の設定値は、その設備が稼働する工場ごとに決められていることが多いですよー

そして最後にルブリケータですが、これは「空圧機器を 長寿命化するために潤滑油を供給する」という者です。

というのも各空圧機器は動作させている中で摩耗や錆が発生してきます。

そのために二次エアの中に潤滑油を含ませるのです。

ただ最近は無給油で使用可能なものが多いので、ルブリケータが必要な場面はあまりないですけどねー。それでも昔の名残が残り続けているせいか、FRLとか三点セットと呼ばれますけど笑

むしろ食品機械だと、機械油が食品にかかるのは衛生的にNGだから、ミストセパレータなどでちゃんと油を除去する必要があるみたいだねー

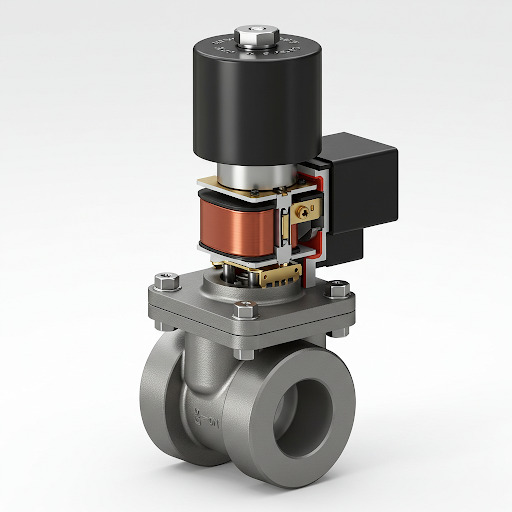

バルブとは、流体の流れ方向を制御させるために使用する空圧機器です。

具体的には、

というように、実際にはバルブの種類によってさまざまな種類のバルブがあります。

バルブでおそらく最も普及しているのは「ボールバルブ」かと思います。

上部のハンドルをひねることで、流れる流体を止めたり流したりを切り換えることができます。

メンテナンスをする目的で流体を止めたい場合などに使ったりしますねー

他にも、は「ソレノイドバルブ(電磁弁)」を使うことで、電気の力でバルブ内部の部品を動かし、それによって圧縮エアの開閉や流れ方向を切り換えることができます。

圧縮エアを空圧機器間で受渡するために使われるのが、配管やチューブです。

これらもまたいくつか種類があり、

などがあります。

そして各配管同士や空圧機器との接続には継手(つぎて)と呼ばれる部品を使用します。

これらの配管は、

などにより適切なものを選定していきます。

エンドロック付エアシリンダの仕組み・設計のポイント

よくわかる!エアシリンダの動作原理と使い方