こんにちはー、りびぃです!

普段はFA(ファクトリー・オートメーション)の業界で設計の仕事をしています。

工場内の作業を機械によって自動化をすることで、省人化・省力化をしたり、製造される製品の高品質化を目的として機械を設計することが多いのですが、

機械を設計するにあたっては様々なアクチュエータを使用することになります。

中でもエアシリンダは、あらゆる業界の自動機において導入されている程のアクチュエータで、特に「単純な往復運動」のように簡易的な動作をする部分にてよく採用されます。

ところで、いざ皆さんがエアシリンダを選定し、ご自身の設計に導入しようとする場合に、その選定方法がわからず困ったことはないでしょうか?

一応メーカの分厚いカタログをじっくり見れば載っているものの、

一体どこのページを見たらいいのかわからないなぁ・・・

事例で載っている計算方法が、自分の設計にもあてはまるのかがよくわかんない・・・

なんて困っている方をしばしば見かけます。

技術カタログって、慣れない内は1ページ読むのも一苦労しますからね・・・

ただ計算方法を理解した上で適切なエアシリンダを選定することができなければ、実際に機械を動かそうとしたときに不具合が発生してしまうかもしれません。

テキトーな設計なんてして不具合が起こったら、現場から呼び出し食らいますからね・・・笑

そこで今回はエアシリンダの選定手順および選定にあたっての計算方法について詳しく解説をしていきます。

設計初心者でもわかりやすく解説をしていきますので、是非参考にしてみてください!

目次

エアシリンダの計算をする上でまず重要になるのは「エアシリンダの配置・取付け向き」になります。

主には、

| 水平使用 | |

| 垂直使用 (押上げ・引下げ) |

|

| 垂直使用 (押下げ・引下げ) |

|

| 任意角度使用 |

の4つになります。

まずはCAD上でエアシリンダの干渉がなく、メンテナンス性などが良好な配置・取付け向きを決定しましょう。

とはいっても、まだ機械の全体のイメージも沸いていないから、どれにすればいいかわかんない・・・

という方は、いったん仮でもいいので配置・取付け向きを決定するようにしましょう。

仮決めして計算を進めていった結果やっぱり変更が必要となった場合には、また再度選定をし直せばよいだけなのでー!

なお、エアシリンダには「複動・押出単動・引込複動」の主に3タイプがありますが、制御のしやすさの観点からほとんどの場合は「複動」が好まれます。

特別な事情がない限りは複動のエアシリンダを選定するのが良いかと思います。

続いて機械を稼働させる状況に合わせてシリーズやオプションを選定します。

これらは実際探すと幅広くありますが、その中から重要なものに絞って解説をしていきます。

まずはシリーズについてです。

よくあるシリーズとして、

等が挙げられます。

続いては環境仕様についてです。

エアシリンダには特定の環境に特化したシリーズが存在します。

一例を挙げると

などがあります。

最後にアクセサリです。

本体と合わせて使用することで機能を拡充できる部品たちのことを言います。

一例を挙げると

等が挙げられます。

メーカによって他にも多種多様な選択肢があるので、設計要件に応じて必要なものを選定するようにしてください。

続いてはエアシリンダの所要(必要)推力を計算しましょう。

エアシリンダはロッドの部分を圧縮空気が押し出すことによって動くことができますが、負荷が大きいほど大きな推力が必要になります。

所要推力の計算式はシリンダの取付向きによって以下のように分かれます。

|

押出し側

|

引込み側 | |

| 水平使用 |

$$ F_1=\frac{\mu m_1g+f_1}{\eta} $$

|

$$ F_2=\frac{\mu m_2g+f_2}{\eta} $$ |

| 垂直使用 (押上げ・引下げ) |

$$ F_1=\frac{m_1g+f_1}{\eta} $$

|

$$ F_2=\frac{-m_2g+f_2}{\eta} $$

|

| 垂直使用 (押下げ・引下げ) |

$$ F_1=\frac{-m_1g+f_1}{\eta} $$

|

$$ F_2=\frac{m_2g+f_2}{\eta} $$ |

| 任意角度使用 | $$ F_1=\frac{\mu m_1g \cos\theta+m_1g\sin\theta+f_1}{\eta} $$ |

$$ F_2=\frac{\mu m_2g \cos\theta-m_2g\sin\theta+f_2}{\eta} $$ |

となります。

計算式が若干ごチャットしていますが、要約すると

ということになってきます。

外力としてよく挙げられるのは「シリンダロッドやリニアガイドのシール抵抗」「単動シリンダにおけるスプリング力」「ショックアブソーバのばね力」などがあげられますね。

状況によっては所要推力の値がマイナスになることもありますが、その場合は「エアーが排気されれば、エアー圧を供給しなくとも可動できる」ことを意味します。

さきほどの推力の計算式で、

む・・?負荷率係数ってなんだ?

と思った方もいると思います。

この負荷率係数とは「理論推力に対する実負荷の比」と説明されますが、要するに「エアシリンダの使用場面に合わせて設定する係数・安全率のようなもの」と捉えていただければ問題ありません。

具体的な値について、エアシリンダのメーカカタログによると、以下の通りと示されております。

| 作業目的 | 作業例 | 負荷率係数 |

|---|---|---|

| 静的作業 | クランプ、バイス低速のかしめ | 0.7以下 |

| 動的作業 | ガイドに乗った負荷の水平作動 | 1以下 |

| 負荷の垂直〜水平作動 | 0.5以下

(高速で動作させる場合にはさらに負荷率係数を低く設定する) |

推力の計算式を見ると、負荷率係数は分母に存在しているので「負荷率係数が小さいほど、所要推力が大きくなる」ということを意味します。

また、高速動作をする際にはより低い負荷率係数を設定することが推奨されますが、おおよその目安としてシリンダの動作速度が500mm/s以上となる場合、高速使用であると認識すればOKです。

ここで、エアシリンダの選定の最大の注意点として、「エアシリンダにはそもそも横荷重がかからないような設計をすること」というものがあります。

横荷重とは「シリンダロッドに対して横方向に掛かる荷重のこと」です。

![]()

なぜ横荷重がかかるとダメなのかというと、大半のエアシリンダはそもそも横荷重に非常に弱い構造をしているからです。

横荷重がかかったシリンダは、ロッドの部分が曲がってしまったり、シール部が傷んでエアー漏れが発生するようになったりする可能性があります。

そのため設計をする際には、ロッド部に横荷重が直接かからないような構造になるよう設計をするようにしましょう。

![]()

ガイドとロッドの動作の軸ずれによってもロッドに横荷重がかかってしまうので、フローティングジョイントの取り付けも忘れずに!

続いては所要推力に基づいて、エアシリンダのチューブ内径を選定していきます。

エアシリンダの推力は「受圧面積 ✕ 供給圧力」で計算できますので、この所要推力以上の推力を発揮できるようなエアシリンダのチューブ内径を選定していきます。

| $$F_1’=A_1P=\frac{\pi D^2 P}{4} > F_1$$

$$D>\sqrt{\frac{4F_1}{\pi P}}$$ |

エアシリンダのチューブ断面の形はほとんどが円形ですので、それを前提にDを計算していきます。

特注なシリンダですと円形以外のものもありますが、その場合はカタログから受圧面積を参照し、それを計算に用いるとよいでしょう。

この要領で引込み側についても検討をしていきますが、ここで注意するべきことがあります。

それは「引込み側の受圧面積の計算の際には、ロッドの断面積を引くこと」です。

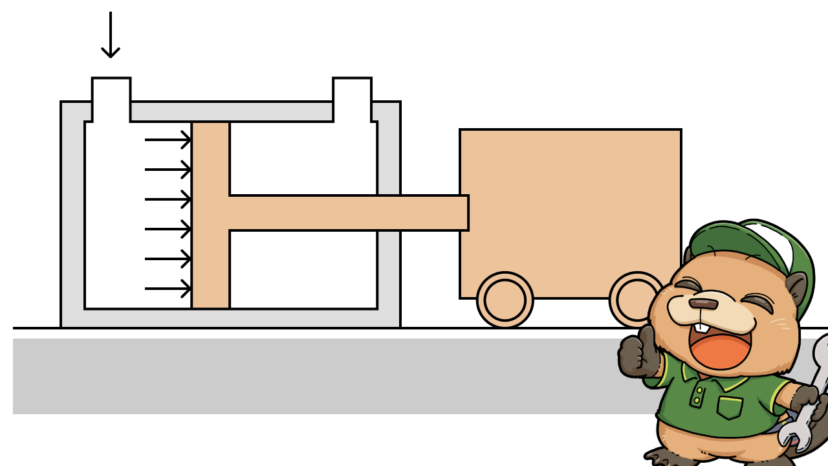

これは図で見るとわかりやすいのですが、片ロッドエアシリンダでは引込み側の受圧部にロッドがあるので、その分受圧面積が小さくなります。

式で表すと以下のようになります。

| $$F_2’=A_2P=\frac{\pi (D^2-d^2) P}{4} > F_2$$

$$D^2-d^2>\sqrt{\frac{4F_2}{\pi P}}$$ ※ロッド断面が円形の場合 |

両ロッドのエアシリンダを使用する場合には、押出し側・引込み側の両方ともロッドがあるから、両方ともロッドの断面積を引くようにしなきゃね!

ちなみに「回り止め機能付きのエアシリンダ」の場合、ロッドの断面形状が四角形のものや、六角形ものももあります。

そのような場合には、その断面形状に合わせて受圧面積を計算するようにしましょ9う。

シリンダのチューブ内径を計算する際に、供給圧力の値が必要になります。

この供給圧力は多くの場合、仕様書や現場のルール内で決められているので、その値を使用して計算します。

もしこのような記載がない場合は、一般的な範囲で設計者にて決定して計算することが多いです。

ただ経験の浅い方にとっては、

「一般的な範囲」って言われても、わからないよ・・・

となると思います。

私の経験ですと、多くの現場において供給圧力は「0.35〜0.5MPa」で運用されています。

もしわからないという方は、この値を目安に検討してみてください。

続いては使用速度について見ていきましょう。

実際にはエアシリンダの速度は「スピードコントローラ(スピコン)」のつまみをひねりながら目視で調整をすることになりますが、

設計の段階から「どの程度の速度で動作させるのか」を想定しておく必要があります。

この使用速度を検討するうえでは主に3つの観点から行います。

1つ目は「動作の設計上必要な速度」です。

例えば自動機を設計する際には「サイクルタイム」が決められていますので、そのサイクルタイムを満たせるよう、十分大きな速度を設定するようにします。

あるいは「安全を考慮してゆっくり動かしたい」のであれば、その速度以下になるよう小さな速度に設定します。

2つ目は「エアシリンダの使用可能速度」です。

エアシリンダは各シリーズ・各型式ごとに「使用可能速度」という値があります。

その範囲に収まるよう、使用速度を決定する必要があります。

シリンダの速度が遅すぎると、摩擦の影響で動作がカクカクするなどして不安定になりますし、早すぎるとシール部の消耗が早まり早期故障の原因になったりします。

シリンダによっては「低速使用」あるいは「高速使用」に特化したシリンダもありますので、各メーカカタログを色々と参照してみてください。

3つ目は「許容吸収エネルギー」です。

動作中のエアシリンダが停止をする際には衝撃荷重が発生しますが、その衝撃荷重にエアシリンダが耐えられる必要があります。

衝撃荷重は「運動エネルギー」として評価することが一般的であり、

$$E>1/2mv^2$$

で評価します。

式の通り、速い速度を扱おうとするほど搬送質量を下げる必要がありますので、場合によっては搬送物の軽量化も検討してみてくださいー

もしシリンダ本体の許容吸収エネルギーを超えてしまうようであれば、シリンダとは別にショックアブソーバを取り付けことも有効です。

以上、この3つの観点から使用速度を決定するようにしていきましょう。

最後にエアシリンダのストロークを選定していきます。

必要なシリンダストロークを検討し、そのストローク以上のエアシリンダを選定するようにします。

カタログに記載されているエアシリンダのストロークは飛び飛びの値でしかラインナップがありませんが、

もし13.9mmのようにピンポイントのストロークに設定したい場合には、例えばストロークが15mmのシリンダを選定したうえで、13.9mmで停止ができるよう調整ネジ等で停止したい位置で搬送物と当たるよう配置するなどします。

![]()

エアシリンダのメーカの中には、オプションでストローク調整機能がついているものもあるね!

シリンダストロークを決定する際に、注意しなければならないことがあります。

1つ目は「エアシリンダ内で結露が発生するリスク」についてです。

エアシリンダの供給源である空気にはわずかに水分が含まれているのですが、この水分は空気の圧力変化の過程で結露として発生することがあります。

ソレノイドバルブ〜排気部間のエアーの流路の総体積対して十分にシリンダ容積が大きい(=ストロークが長い)であれば1回のストロークごとに水分が機外へ排出されるのですが、

一方ストロークが短い場合にはどんどんエアシリンダ内部に結露が溜まっていってしまうのです。

シリンダ内に水分がたまると部品が早期に劣化し、シリンダがすぐ故障するなどの不具合が発生します。

このような場合には「クイックエギゾーストバルブ」という部品を使って、流路内に発生した水分が機外へ排出されやすくする工夫が必要になります。

2つ目は「オートスイッチによるロッド位置検出が困難になること」です。

オートスイッチはシリンダのロッドの位置を検出するためにシリンダ本体へ装着され、主に押出し端部、引込し端部の2箇所に設置されます。

ですがこのオートスイッチは「検出位置の精度がそこまで高くない」のです。

例えばエアシリンダを1~2mmだけストロークさせようにも、1~2mmのズレでうまくON/OFFの信号として動作させることは困難です。

シリンダを動作させても、オートスイッチが両方ともONしてしまって、制御信号として使えないなんてことが起こります・・・

このような場合には十分ストロークが長くなるよう設計を見直すか、長いストロークのエアシリンダを採用した上で部分的に空振りさせる機構を設けるなどの工夫が必要になります。

![]()

ブレーキ付きエアシリンダの仕組み・設計のポイント