この記事を読むべき人

こんにちは、共同執筆者のはちみつボーイです。

突然ですが、「商品ってどうやって世に出るの?」と聞かれて答えられる方はどれくらいいますでしょうか。

ものづくりに関わる方々でもビシッと答えられなかったり、「そーいえば、どんなプロセスを踏んでいるんだろう?」と考える方もいます。

そこで今回は、メーカーが商品を世に出すまでの流れ(プロセス)を説明したいと思います。

本記事では設計業務に必要な細かい知識ではなく、商品開発における設計の位置付け、前工程・後工程の内容をお伝えし、技術者としての幅が広がることにつながればという思いで執筆に至りました。

目次

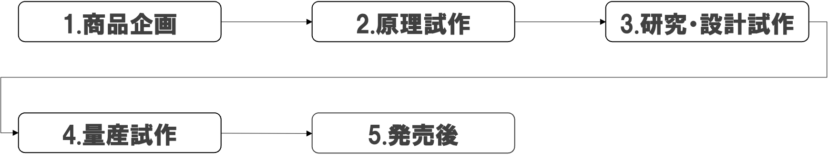

最後の項目を除く各ステップ5つをざっくり説明しますと、以下になります。

また、各ステップに進むためには社内での審査を通過する必要があります。

ほとんどのメーカーは品質保証部が審査を主幹する事が多いです。

開発部が商品開発をし、品質保証部が商品開発の妥当性を検証する。といった組織関係です。もちろん審査結果が不合格なら、プロジェクトは前へ進みません。

上記の通り、商品を世に出すまでに大きく5ステップを踏みます。もちろん企業によって用語の使い方が異なったりしますし、開発プロジェクトにとって各ステップの重みが違います。

商品企画は設計者からすると、開発プロジェクトの立ち上げにあたるステップです。

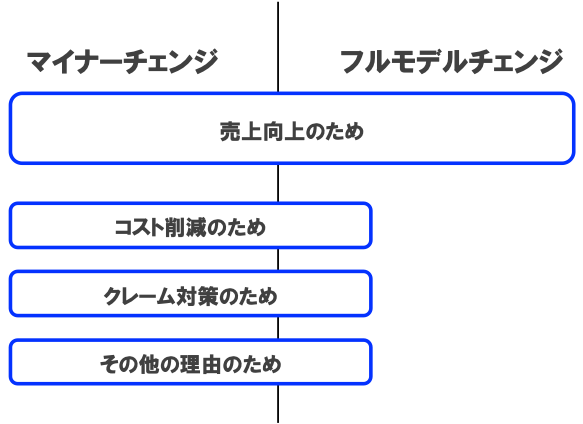

開発プロジェクトの種類は大きく以下2種類に分けられます。

そして、開発プロジェクトが立ち上がるきっかけは以下になります。

当然フルモデルチェンジだと検討項目も多いですし、未知な領域への挑戦なのでお金も時間も精神的負荷もかかります。

コスト削減やクレーム対策はマイナーチェンジが多いですが、新技術導入などの売上向上プロジェクトは設計をゼロから見直すケースが多いのでフルモデルチェンジまで及びます。

上に挙げたプロジェクト立ち上げきっかけは一般的なもの・自分が経験したものです。新しい価値を創造するのが商品開発と思われがちですが、製造原価を下げて事業性を向上させるコスト削減プロジェクトも多いです。実業務ではこれらの起因が複数重なってプロジェクトが立ち上がります。

コスト削減やクレーム対策のプロジェクトがマイナーチェンジ寄りなのは、対象部品のみを変えるプロジェクトになることが多いからです。

(例:クレーム対応にて安全性に問題があった部品のみ変更するなど)

しかし、フルモデルチェンジでゼロから設計を見直す際に、その機会にまとめてコスト削減やクレーム対策もします。

事業性検討とは、対象の商品を開発・販売することにより会社が目標利益を得られるかを検討します。

「利益=売上ー費用」なので、

を得られる情報から計算し、

会社がプロジェクトとして立ち上げるべきか否かを検討する段階です。

会社の事業活動としてやるべきかどうかを検討する大事な段階です。

この時点で何個売れば良いのか?どれくらいの費用で作れば良いのか?と大体の予算が見えてきます。

どんな商品を開発するか?そのためにどんな設計にするか?要求仕様を洗い出します。

最低限守らなければならないのが、

です。

これは守って当然ですし、特に法規を犯すと販売停止や信頼性を失う事態になるので、何としてでも設計反映させなければいけない仕様です。

この最低限の仕様に加え、お客様にとって魅力的価値となる仕様を決めます。

他社の差別化となる仕様でもあります。

どんな魅力的価値を創造するか?

それは、社内外でヒアリングして価値の種(ニーズ)を見つけたり、自社の独自技術を活かせないか検討したり、他社品の仕様を参考にしたりします。この仕様の種を見つけるのは商品企画部門が主幹になりますが、開発部門は、設計に落とし込むためにこの仕様を定量的に詳細なものにしなければなりません。

この時点では概略の仕様となる「構想設計」が設計者の仕事になることが多いです。

この時点では誰かが正解を知っているわけでもなく、新たな価値を創造する段階なのでクリエイティブさが求められます。苦しさもありますが設計者としてやりがいを持てる時間です。

ある程度の仕様や予算が決まったら、次はこのプロジェクトにどれだけのリソースを投入するかを決めます。

リソースとは会社にとって有限な資源。つまり、お金や人間、もの(土地や設備)を指します。

当然会社では複数のプロジェクトが同時に走るので、全体のバランスを見てこれらのリソースを振り分けます。

商品企画案が通ったら、原理試作のステップに移ります。企画案を実現させるための基本仕様を検討する段階です。

原理試作の設計は主には基本設計です。

新規要素が生じる要求ですと、この時点では不確定要素が多いので寸法や材料を決定することはできません。不確定要素を明らかにする検証に備えて、候補案を幾つか検討します。

設計図面を元に試作品を作ります。この時点では、量産用の型は製作しません。

例えば樹脂成形の型なら数百万円〜のお金が発生します。

高額な投資の前に安価な方法で試作します。既存部品を手加工したり、3Dプリンタを使ったり、メーカーからサンプル作成してもらったり、と安価で済む試作を行うケースが多いです。

試作品にて組み立て性を見たり、狙い通りの寸法が出るかを確認したり、要求仕様を満たすかを評価します。

など、詳細設計・製品化に向けた課題の洗い出しをします。そしてその課題を解決するための策を練る段階です。この課題の検討が甘いと手戻りが起きたり、スケジュールが大幅に遅延したり、リソース不足に陥ります。

また、この時点で製品化が現実的でないと判断されプロジェクト見送りとなるケースもあります。

課題解決のために、開発部門は製造・技術・営業・品証など様々な部門を巻き込まなければなりません。設計がものづくりの重要な部分ではありますが、それだけで全てが上手く訳でなく、様々な部門と力を合わせてお客様満足のために一丸となります。設計者としても、ビジネスマンとして腕の見せ所となります。

この時点で要求仕様を必ず満たさなければならない訳ではありません。

商品企画案が実現可能か?を確認する評価という意味合いもあります。

原理試作にて仕様が固まったら次は研究・設計試作に移ります。このステップで、製品単体で見た時の”完成”を目指します。つまり設計完了が目標です。

まず「研究試作」と「設計試作」との違いを以下に示します。

例えばプラスチックの部品であれば金型を製作し、その後射出成形で量産する場合が一般的です。しかし金型製作は多額な投資になるので、失敗すると大きな損失を被ってしまいます。そのため、

という流れで進めます。

ただし金型等の多額な投資が必要ない部品の場合は、設計試作で量産時同等の加工方法で部品を作ります。

この段階では詳細設計になります。

生産時に品質が保てるように、許容誤差に基づいて各寸法交差を設定するなど、具体的な構造や寸法を決定します。この時点で市場に出すレベルまで詰める必要があります。その部品の性能が担保されるかを確認する評価方法も同時に検討します。

詳細設計の図面が完成したら、次は見積依頼と試作依頼を実施します。

ステップとしては下記になります。

メーカー選定ですが、昨今は供給不足へのリスクヘッジを気にすることが多くなってきています。ですので、コスト条件以上に納期条件を厳しく見る傾向が強いです。

詳細設計時の試作は図面を書くだけでなく、メーカーさんとの折衝も重要になります。要求する仕様では製造できない、目標のコストでは不可能、など要望を受けて図面修正を繰り返すこともあります。

メーカーからもこんな設計なら歩留まりが良くなりそうだがどうか?等の提案を受けることがあります。

メーカーとの情報交換でこちらも知見が溜まりますし、何より製品がより良くなることが多いので設計者としては楽しい業務になります。

もちろん、図面通りのものがなかなかできずに苦労することも多いですが(汗)

試作部品が出来上がったら、製品状態に組み立てて設計試作品の完成です。

設計試作品にて製品としての基本要求仕様から詳細要求仕様まで満足しているかを隅々までチェックします。実験場内での評価だけでなく、市場同等の環境で使われても問題ないか?も確認します。

例えば、設計のことを全く知らない社内の人間が、自由に使ってみて問題がないか?などを確認します。

商品の設計内容を知らないお客様が、開発者の狙い通りに使用できるか?等を評価します。想定外の使われ方が見つかって、慌てて対策した経験があります。

この研究・設計試作のステップが承認されたら設計完了です。

大手メーカーなら分業体制が徹底されていますので、開発・設計者の主幹としての仕事はここで終わりになります。

ここまで作ってきた設計試作品についてですが、実は「試作」だからといって「失敗してもまぁいいか」という雰囲気ではありません。どういう雰囲気かというと、それは「市場に出すことを想定した最終完成品」という雰囲気なのです。

なぜなら、評価で要求仕様未達が判明した際は設計変更が困難な場合が多いからです。

例えば、仮にある1つの部品の仕様変更が発生すると、それに付随して他の部品にまで変更の影響が及んでしまいます。その結果、あらゆる部品について抜本的な検討見直しとなり、プロジェクトの日程や予算を大幅にロスしてしまうのです。

ただし、よほど重要なものなら発売スケジュールを遅らせてでも設計変更に着手します。

いわゆる炎上案件は、最終評価でどうしようもない問題が起きて大きな手戻りが発生する案件です。

設計検討と偉い人への報告資料作成が同時並行で大忙しです。

このステップでは、「いよいよ自分の開発した商品が世に出る!」と実感できます。

苦労をかけた商品であればあるほど、この感動は大きいです!

常時生産する体制と同じ体制で行われる試作を量産試作といいます。この量産試作で、ステップ1の商品企画で決定した製品仕様を満足しているかどうかを確認します。

主には歩留まりなどの生産体制に関わる仕様が満足するかの確認します。

例えば、

開発者が設計する段階で量産性も考慮して仕様検討しているので、設計試作を無事終えていれば問題なく量産できるはずです。

しかし現実は、製造部門や技術部門との情報共有不足であったり製造現場の変化などで再度仕様検討しなければならないことがあります。

何より、生の現場でやってみないと見えなかったことが見えるのですんなり行かないことが多いです。

「組み立ての作業スペースが想定より狭くて、ある部分のねじ止めがしにくい!」

など、細かいですが量産のために解決しなくてはならない課題が見つかります。

設計試作と同様に、何か問題があっても大きな設計変更はできないので、製造工程の工夫で技術部門が乗り切るケースが多いです。

そうならないよう、関係部署と密接に連携して仕様検討することが重要です。

余談ですが、このステップ4は、ステップ3までに積み残した検討事項を片付けるステップでもあるので後ろ向きな仕事が多く、精神的に疲弊することがあります笑

ステップ5からは本格的に開発者が関与することがなくなります。詳細は別記事で書かせていただきますが、

本稿ではさらっと開発者がステップ5でどう関与するケースがあるかを例として説明します。

ある部品や材料の供給が、何らかの理由で止まることはあります。

その際に、代替の部品等を設計側の立場で検討することがあります。

ある材料を変更することで、コストや供給リスク以外に製品側で問題が起きないかを確認します。

法規等の変更が検査条件や方法に影響を及ぼすことがあります。

その際に、現在の商品で検査可能か。パスするか、など製品の内側まで検討する際は開発が関与します。

お客様からの専門的な問い合わせの回答や、営業活動をお手伝いする販売支援等があります。

お客様からすると、商品の開発者の言葉には説得力があるので、専門知識を活かした支援業務を求められます。

他にも営業から来る商品の改善提案を受けることはあります。

主に営業はお客様と事業部を繋ぐ役割をしますので、商品設計の際に大事な情報源となります。

お客様の要望にダイレクトに繋がる設計知見が得られたりしますので。

機会を活かして営業との人間関係を強めることは仕事の成果に繋がります。

開発の主な出番がクレーム対応です。

品証の人間では原因が分からない&発生規模が大きいクレームは設計に携わった開発者の手が入ります。

そして、当然ですがクレームが設計起因とされた場合は開発者に責任が行き、社内の偉い方に詰められるケースが多いです。

クレームの規模が大きすぎて、進んでいる開発プロジェクトがストップしたり、クレーム対策のための開発プロジェクトが生まれるケースを私は経験しています。

※どこまで対策するかは会社としての姿勢に左右されます。

本来の開発業務に専念するためにも、クレームのない商品開発を普段から心がけることが大切だと思います。

今回は、メーカーが商品を世に出すまでのプロセスを説明しました。

冒頭でも述べましたが、「商品」とは多様な種類があるため開発プロセスが原則これにあてはまるわけではありません。

メーカーによっても異なることはあると思います。

ですので、本記事では機械設計商品を例としてイメージし、抽象的な説明を書かせていただきました。

次回以降に、各プロセスの詳細な仕事内容などを執筆させていただければと思います。

今回は以上となります。ご一読ありがとうございました。

機械設計の仕事の詳細に興味がある方はこちらの記事をご覧ください。

機械の開発や設計で役立つ便利ツール「Devel Hub」の特徴を解説!

【商品開発】試作品評価における失敗を避ける方法