この記事を読むべき人

こんにちは、リヴィです!

私は元々は大企業で機械設計をしていて、昨年からベンチャー企業で機械設計をしているものです。

突然ですが、皆さんは機械設計は好きですか?

・・・

ちなみに私は、「趣味としてなら好きだけど、仕事としてなら60点ぐらい・・・」という感じです笑

理論や根拠に基づいて物を完成させたり、機械を分解しながら「なるほど!」と自分の知見を増やしていくときは非常に楽しいです。

一方で私は精神があまりタフではなく、

などといったことを言われたり、意識してしまったりしてしまうと、著しく仕事の効率が落ちます。

何かアイデアを考えなければいけない業務に取り組んでいるときは、特に最悪です。

「おい、仕事なめてんのか!?」なんて怒られそうですけどね笑

周りからも「頭でっかちな部分あるからねぇ」「知識も大事だけど、経験も増やしていったほうがいいかもな」などと、仕事を始めた当初から言われていました(経験量を求めたのも、転職理由の一つです)。

上司に相談すると「まぁ、そうやって頭を抱えるのも、設計の醍醐味だよ」とかって言われるのですが、

頭を抱えている張本人は、それを楽しんでいる余裕なんてありません笑

根本的な原因は「正解のない問題・課題を解く訓練」が不足しているからですね。テストのような「正解のある問題」を解くのはそこそこ得意なんですが・・・

でもだからといって「まずは訓練をしてからやろう!」という訳にはいかず、実務を通して訓練をしていくというのが実際のところです。

だた、仕事である以上、期限以内に指示された設計を完了させなければなりません。

その上で、設計のアイデアに行き詰まっていると、結構苦しい思いをしますよね。

実は以前、機械設計の上達のコツについて解説をした記事を書きました。

この記事の内容は長い時間をかけて上達していくには適しているのですが、その一方で今回設定しているような切羽詰まっているような状況では、あまり解決としては適さない場合があります。

そこで今回は、機械設計で行き詰まったときに取るといい行動について解説していきます。

この記事を読んで、設計における問題解決のヒント・きっかけに役立てていただければ幸いです。

私も設計中はついつい考え込んでしまうタイプなのですが、私自身もなにか行き詰まったときのメモ的な感じでこの時期を使っていこうと思います。

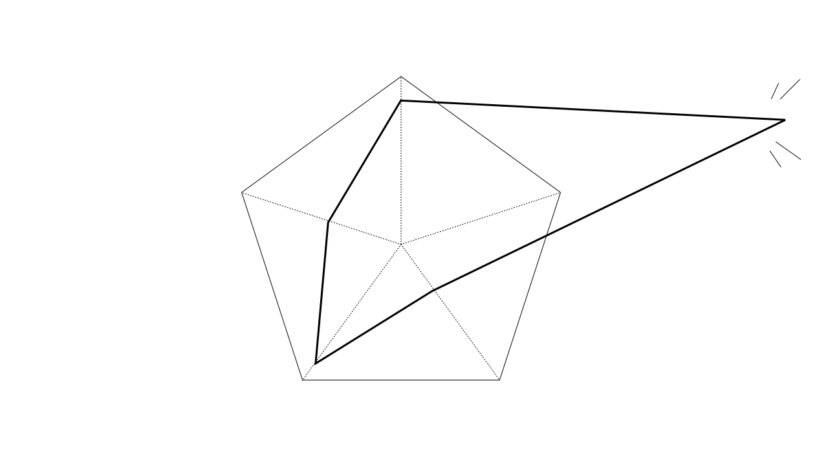

まず1つ目は「いったん、設計の目的・目標から考え直してみよう」です。

機械設計は、お客さんからの要望、世の中のニーズ、企画書などをもとにして「それを実現するには、どういう機能・構造をもたせて・・・」という感じに進めていく作業となります。

ところが、設計をしていて行き詰まっているときというのは、いつの間にか、その構造を成立させること自体が目的化してしまっていることがあります。

例えば、「ワークを運ぶ機能が必要だ」となったときに、「ワークを運ぶといえばコンベヤでしょ!」となったまではいいのですが、

「他にも〇〇とか、〇〇とかの機能が必要だけど、コンベヤを使って成立させるには・・・うーん・・・」

となってしまったりします。

でもコンベヤってあくまで手段の1つにしか過ぎないですよね?

「ワークを運ぶ機能はコンベヤじゃないといけない」という制約なんてないですし、ワークを運ぶための手段はコンベヤ以外にもたくさん考えられます。

そういうときは一旦目の前のことについて考えるのをやめ、

というふうに振り返ってみると、なにかに気付けるかもしれません。

仕事を振られるときって、上司に「ちょっといい?こういうものを設計ほしいんだけど、お願いね!」

という感じに言われることが多いのですが、

このとき、必ず理解するところから始めるようにしましょう。

一番手っ取り早いのは、その場で上司に聞くことです。

といった具合です。

以前「なんでそれをやる必要があるんですか?」と聞く人がいて、上司を怒らせた人がいます。聞き方には注意しましょう笑

ただ、仕事を振った上司本人すら、目的・目標を持ていないこともよくあります。

「むしろ、それを含めて提案してよー。」「それを考えるのも設計でしょ?」と言い方はさまざまですが、そんな感じです笑

そういった場合は、設計者であるあなたが「目標・目的」や「コンセプト」を考えて、一度上司と共有することが必要です。

これをやらずに設計を突き進めると、かなり高い確率で後々とんでもないちゃぶ台返しに会います。ゴールが間違っている業務の完成度をいくら高めたところで、間違っていることには変わりないですからね。

コンセプトを作る上では、あまりCADは触わる必要はありません。

コピー用紙やパワポ、iPadの手書きメモアプリなどを使って、マンガ絵や箇条書きを駆使して、

「こんな感じの機能・要件が必要だと洗い出してみたんですが、いかがでしょう?」

と、上司と共有するようにしましょう。

CADでコンセプト作るにしても、かなり雑でいいです。「寸法はとりあえず感覚値」「部品の穴位置調整・ねじ径・エッジ処理は後回し」。材質ぐらいは決めてもいいかも。

もし、設計担当者自身が機械の目的・目標設定、コンセプト決めをする場合、どういったところからアイデアを作っていけばいいでしょうか。

まず着目するべきなのは、お客さんの要望です。

私が多く携わっているような受注生産型のプロジェクトでいうと、

などから、お客さんがどのような機能を欲しがっているかを推測します。

お客さんとの打ち合わせに参加していた社内の人からヒヤリングするのもいいですよ!文章だけ見てても、お客さんの温度感がわからなかったりしますしね。

また、お客さんの生産現場を見させていただけるのであれば、現場の様子から気づいたことからアイデアを作っていくのもよいです。

最近ではコロナの関係で出張するのも難しいので、お客さんの担当者から生産中の様子を写した動画を撮ってもらい、それを提供してもらったりしています。

そこから

などなど、何度も動画を再生して細かく情報を収集していきます。

発注者の視点にたてば、「今よりも生産効率が落ちるようなら機械を導入する意味がない」と考えるのは当然ですから、それが最低ラインのゴールになったりします。

特に、賃金の安い国や地域だと、機械化するにあたってコストメリットがないということも多いです。

また、現地に直接行くことがあれば、

などの情報を収集していくのが良いでしょう。

一時期、無償でお客さんの生産現場を「設備診断」と称して見学させていただき、そこから機械の提案をするという仕事をしていましたねー。

一方で、プロジェクトが始まったときにはお客さんすらいない、大量生産や研究開発のプロジェクトにおいては難易度が高くなるのですが、

などの方法があります。

ただ、こういうプロジェクトは、試作機を作ってみないと判断ができないというケースも多々あります。そのため場合によっては、試作機を作るところまで行って「やっぱこのプロジェクトなしにしよう」なんてこともあります。

ちなみに、前職にいたときには毎年、開発案件の申請締切りの時期になると「なんでもいいから、なんか新しいこと考えて」という無茶振りがあったのですが、その場合はもちろんスルーしてました笑

つづいて2つ目ですが、「潔く、他の知見に頼ろう」というものです。

特に新入社員の頃や、仕事を始めたばっかのときって、与えられた仕事について

してしまったりします(まさに私でした笑)。

上司に聞いたら「あー、高学歴の子とか、人当たりがいい人ほど、そういう気質の人多いよねー笑」って言っていました。

上司や会社が、個人の設計の素質を重視しているかというと、そういうケースは非常に少ないです。

自分がやったことないものを設計することなんて今後も当たり前のようにあるので、その中で求められるのは、

「周囲の人とのコミュニケーションや、情報ツールを使って、自分なりに情報収集をしつつ考え、時間内に設計ができること」です。

鼻っから諦めて周囲をすぐ頼るのは良くないですが、やってみて「何時間かやったけど全然できないな。このままじゃ終わらないな。」と思ったら

潔く使えるものを使って情報収集しましょう。

ここで一つポイントがあるのですが、「あなたが悩んでいることは、別に特別なことじゃない」ということです。

どういうことかというと、あくまで私の経験的なことですが、今頭を抱えて悩んでいることは、だいたい過去にどっかの誰かも同じように悩んでいたりします。

どっかの誰かというのは、

と、内容によってさまざまです。

そういった情報にアクセスするためには、

などがあります。

私は上記のすべてやったことありますよー

なお、入手した情報・ヒントは、鵜呑みにはせず、

と、ちゃんと内容を噛み砕くことも重要です。

一応、私がおすすめする設計の参考書の記事のリンクを貼っておくのでよろしければ参考にしてみてください。

なんか煮詰まっているんだよなーというとき、多くの人がやっているのが「周辺にアドバイスを求めている」だと思います。

しかし、

いやぁ、アドバイス求めることあるんだけどさぁ、何か納得できるような答えがあまり返ってこないんだよねー

という人は、自身のアドバイスの求め方に注意をしてみてください。

言われてみると当たり前なのですが、上手に質問ができなければ、相手は上手に答えられないからです。

例えば、「今、これの設計を悩んでいるんですけれど、どうしたらいいですかね?」

なんていう質問は、めちゃくちゃ答え方に困る質問です。

といったように、ツッコミどころが満載です。

YouTuberの両学長の動画がめちゃくちゃわかりやすいのですが、

機械設計でもあるあるな下手な質問例として

などが挙げられます。

個人的な経験からすると、他にも

というのも、相手の信頼を失うので注意してください。

相手の時間を頂戴するというのは、甘く見ないほうが良いです。ビジネスにおいては、コンサルタントに相談するのに1時間で数十万〜数百万円とか普通です。

機械設計について意見を聞きたいと思った時、ほとんどの場合、同じ機械設計の人に意見を聞きに行くことが多いと思いますが、

機械屋さんばかりにアドバイスを求めるのではなく、ときには素人の意見を聞くことも重要です。

特に私が感じるのは、機械の掃除の仕方やメンテナンスの仕方については、素人の意見も参考になるということです。

素人からの意見ですと

などの声が上がってくるので、

機械屋さんは、「剛性」とか「材料の歩留まり」とかをよく気にしますが、逆に素人はそんなの気にしません笑

ただ、丸一日考えても何もアイディアが浮かばなければ、威厳やプライドを全て捨ててヒントを頂戴しにいきます。

などという方は、「もし〇〇さんなら、どうするか?」と考えるのも役に立ちます。

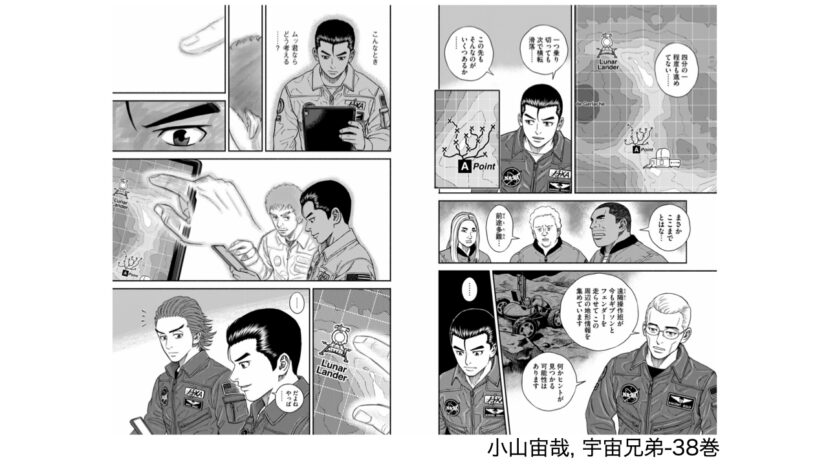

以下は宇宙兄弟のワンシーンです。

真壁ケンジは、月面を走る乗り物の走行ルートを考えるというミッションに取り組んでいるのですが、どのルートも悪路でシミュレーション結果がNGとなってしまいます。

考えが煮詰まってしまった真壁は、ふと主人公の南波六太のことを思い出し「ムッ君ならどう考える・・・?」と考え、問題解決の糸口を見出します。

個人的に、このシーン結構好きです笑

こんな漫画での話ですが、実際の設計においても、このようにして問題解決のヒントを得たり、解決できたりすることはあります。

機械設計の仕事で周りの人とコミュニケーションをとっていくと、各設計者の設計のクセみたいなのがわかってくるようになります。

と言ったようなことがわかってきます。

図面やCADを見ただけで、「あ、これ絶対〇〇さんが設計したやつだ!」ってわかることありますよねー笑

そこで、自分がその人になったつもりで物事を考えてみると、結構いろんな発見があったりしますね。

3つ目は「実物で試してみよう」ということです。

ものによっては机の上でじっと考えてても、どれだけ情報収集しても解決に至らないようなものもあります。

例えば、材料の摩擦の具合です。

という、一見矛盾するようなことが求められることは、そこそこあります。

ただ、摩擦係数というのは、材料の組み合わせ、材料の硬度、温度、表面の形、荷重の大きさなど、様々な要因でいくらでもばらつきます。

そのような複雑なものは、いくらグーグルで検索をかけても、ほとんど掲載されていません。

そんなときには、いっそ実物を入手し、手で触ってみるのが早いです。

悩んでいる工数ももったいないですからね!悩んでいた間にかかる人件費で、部品が1個買えちゃうレベルになっちゃいます!

実物で試して見るためにはポイントがあります。

それは「短期間かつ低コストで試す」ということです。

実物で試すとなると、

就活とか新入社員研修で言われていた「失敗を恐れるな。チャレンジ精神!」をようやく実践できるぞー!

と意気込んでしまうところですが、ちょっとまってください。

例えば「この部分だけを検証したい」といったときに、検証のための装置をしっかり作り込むという人がたまにいるのですが、それはコストと時間の無駄です。

「実物で試すことが目的」なのではなく、「実物で試した結果、その後の設計方針を決めること」が目的となります。

必要最低限の部分だけを抜き出して、試せば良いので、

最悪は社内に在庫で転がっているアルミフレームや、テキトーな端材の組み合わせで装置を作ったり、

購入品はメーカに問い合わせてサンプルを支給してもらったり、

などして、短期間かつ低コストで行いましょう。

ものにもよるかもしれませんが、感覚的には高くても2~3万円程度のコストで必要最低限のことができます。

検証についてですが、簡単に机上でできるものばかりではなく、中にはリスクの大きいものもあります。

そのような検証は、担当者が独断でできるような範疇を超えていますので、必ず上司と相談しながら慎重に進めるようにしましょう。

例えば、完成した製品の限界性能を試験する場合などです。

必要なのは、「限界で稼働させても正常に動くという結果」なのですが、

でも仮に限界での稼働に装置が耐えきれなかった場合、下手すりゃ装置全体が故障してしまうものもあります。

過去に、納入する製品を使っての衝撃耐久試験をやったことがありますが、マジで寿命が縮みそうになりました・・・。もし壊したら億単位の金が飛びますからね・・・

検証をするときのコツですが、可能であれば一度に数種類のものを試すようにしてください

その理由は

です。

例えばバネを選定する時、「ばね定数的にはこんなもんかな」みたいに事前に計算したりするのですが、

そういった場合でも、一つ大きめのばね定数のバネと、一つ小さめのばね定数のバネも合わせて購入します。

ちゃんと検証したい要素を抽出できていれば、購入する部品数が増えてもそんなに大きなコストにはなりません。

続いて4つ目は、「極端なことを考えよう」ということです。

これは設計がそこそこ進んできて、部品の寸法などを決めていく段階とかで私はよくあるのですが、

「部品同士のクリアランスは3mmぐらいあったらいいのか、1mmぐらいまで攻めないとダメか?」というような感じで悩んだりすることがあります。

ものにもよりますが、だいたいこういうようなことで悩んでいるときって、あんまり良い設計にはなりません。

それについて最適化したところで、50点が51点になる程度です。及第点である60点には到底およびません。

そこで役立つのが「極端なことを考える」ということです。

例えば、

などなど、ケースバイケースでたくさんあります。

極端を考えると「そんな設計フツーはやらねーよ笑」みたいなアイデアが浮かんでくることもあるのですが、それはそれで良いんです。

極端なことを考える目的は、「極端なアイデアを採用すること」ではなく「極端を考えることで視野を広げること」だからです。

極端なことを考えた結果アイデアができたり、派生して「極端はやりすぎだから、こんなもんかな?」とバランスを取ったアイデアができたりと、視野が広がりやすくなります。

「極端な考え」に基づいて設計しようとした時、ある程度設計を白紙に戻す必要が出てきます。

現状悩んでいることの最適化を狙ったところで、極端な考えにたどり着くことはほぼないからです。

例えば「部品のクリアランスを0にしたら?」と考えるとなると、

今まで3mmだったものをそのまま0mmにしたら、何かしら問題が発生するはずです。

鉄の部品なんかだったら、思いっきり干渉していることになりますからね笑。

となれば、部品の接触する部分が鉄だとNGなのは明らかであり、いったん「鉄材を使う」ということを白紙に戻す必要があります。

えっ、せっかくここまで一生懸命考えてきたのに、白紙に戻しちゃうの!?

はいそうです。でも、だからいいんです。

白紙にしちゃったあと、どうするか・・・?

例えば、「鉄の代わりのスポンジなどを使うことで、うまく対応できないか」というアイデアが出ます。

「スポンジなんて、あんな剛性のないものなんて使えるかよ笑」と最初は思いがちですが、

そこそこ剛性のあるスポンジがもしあるとすればどうでしょう?

あれ、なんかアイデアが1つできましたね?笑

全体をスポンジで作るのは流石に厳しいかな・・・と思うのであれば、若干妥協し、

「干渉部ギリギリまで鉄で作り、干渉部はあえて柔らかめのスポンジを使う」なんてのもアリですね。

ほら、またアイデアが出てきましたね?笑

このように、極端を考えることで大きく視野を広げることができるのです。

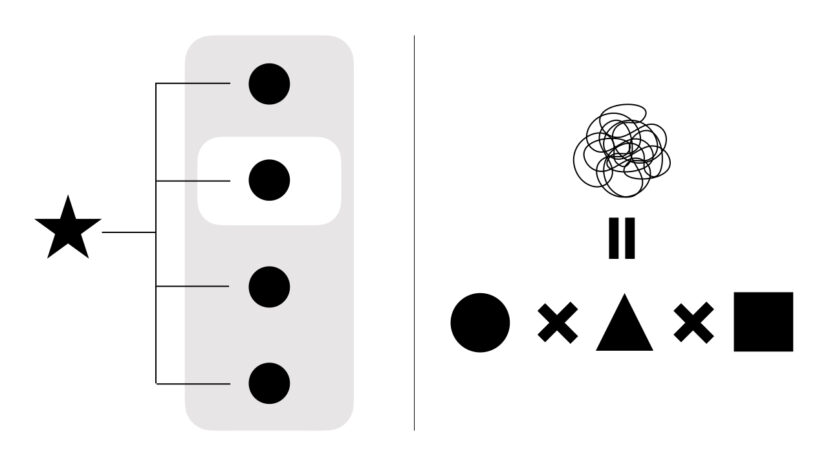

最後5つめは、複雑な問題は絞り込み・分解をしようというものです。

よく、「機械設計が考えるべきこと」みたいな記事を読むと、

みたいな項目がつらつらと書かれていたりします。

ただし、「これらすべてを最大限に満たす」なんてことしてたら、設計なんて終わりません。

なので、そのプロジェクト、その機械のゴール(目的・目標)からして、どれが重要なのか」といったように、問題を絞り込むことが大切です。

「組立がしやすいこと」を重視するために、多少コストが高くなっても仕方がない。といった感じですね。

ただ、「組立がしやすい」とはどういうことでしょう?

これでは「同設計するか?」がなんとなくフワッとしていたりもします。

ここで重要なのが問題の分解です。

もしかした読者の方の中には、学生の頃に先生などから

「難しい問題・応用問題っていうのは、実は基礎問題の組み合わせなだけなんだよ」

というのを聞いたことがあるかもしれません。

そう、これは機械設計の実務においても同様であるケースもあるのです。

例えば「組立がしやすい(組立時間が短い)機械」と言われても、いまいちピンと来ないかもしれませんが、これをちょっと分解してあげて、

「組立時間」=(「部品の点数」-1)×「1組の部品の組立に必要なボルトの本数」×(「ボルトへの工具アクセス時間」+「ボルトをトルク締めする時間』)

などで求められます。

すると、組立がしやすくするためには、「部品点数を減らす」「ボルトの本数を減らす」「工具アクセスしやすくする」などをすれば良いことがわかります。

設計のゴールがより具体化されましたね!

もちろん場合によって、ここからさらに絞り込み「よし、この中から『部品点数を減らすこと』に注力してみよう!」というのもいいですね。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

「大企業」でも「ベンチャー企業」でも変わらなかった共通点【4選】

実際どうなの?機械設計者が語る、機械設計の仕事の内容