この記事を読むべき人

こんにちは、リヴィです。

普段は産業機械を中心に、機械設計の仕事をしているものです。

ねじの種類って調べて見ると、キリがないぐらいたくさんの種類が販売されていますよね。

そうなると、

いっぱいありすぎて、一体何を選んだらいいのかわからん・・・

となる人も少なくないと思います。

様々な種類のボルトの特徴について述べられている記事もありますが、特徴だけ羅列されても、実際設計する時にどれを選ぶべきかと悩むと思います。

ただ実は、産業機械の設計をしている観点から言うと、実際に使うねじはそのごく一部だったりします。

例えば、DIYや建築材などで使われることが多い「タッピングネジ」ですが、機械設計においてはほとんど使いません。

そもそも母材が金属であることが多いのでタッピングネジが入っていかなかったり、メンテナンスのために分解・組立を定期的にやるには都合が悪かったりするためです。

タッピングネジって、一度外しちゃったら同じところに入れられないですからね・・・。樹脂材の固定をするのにたまに使ったりはしますよ!

このように、産業機械を設計する人にとって、どういうボルトを使ったらいいのかという情報はなかなか普及しておらず、会社の図面を見ながら雰囲気で察するというのが大半を占めると思います。

そこで今回は、産業機械を設計する目線から、ボルトの種類や特徴・使い分けについて解説していきたいと思います。

この記事を読んで、普段の機械設計に役立てていただければ幸いです。

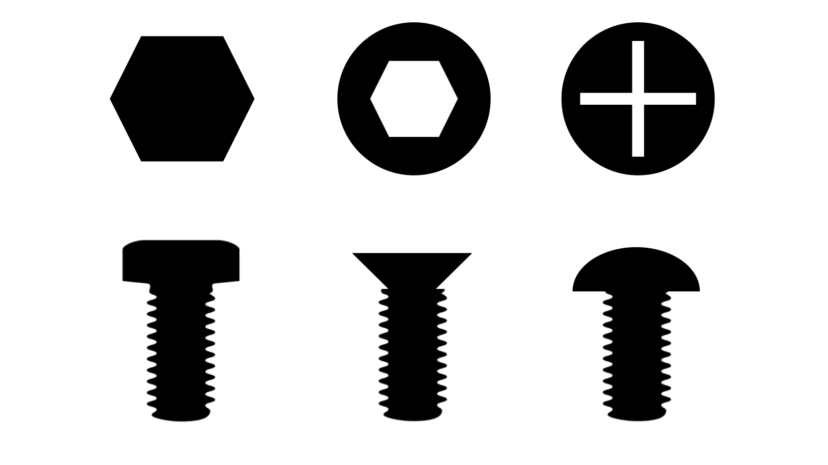

ねじのカタログを見ると様々な種類のボルトがラインナップされていますが、産業機械で基本的に使うのは、

の2つです。

これらのうち、特に理由がなければ作業性の観点から鉄ボルトが良いです。

使用工具の中には磁石が内蔵されているものも多く、ボルトを締めやすかったり、落としにくかったりするためです。

ただし、耐食性が欲しかったり、衛生面をケアする必要がある場合はステンレスのボルトを用いることが多いです。

材質は他にもアルミニウムとか樹脂とかがありますが、

します。

母材が樹脂だとしても、ボルトは鉄やステンレスを使います。身の回りのガジェットや子供用のおもちゃなんかを見てもほとんどそうなっているかと思います。

ただし例えば

などのような例外もあったりはします。

ねじの径がmm単位ごとに作られているねじで、機械設計で使用するねじの中で最も基本となるねじです。

海外規格に則るようなことがない限り、使用するねじの99.9%ぐらいは並目ねじです。

またボルトだけではなく、めねじ側の部品もそのほぼ全てが並目ねじで作られています。

ねじの山と山との感覚のことをピッチと言いますが、このピッチはねじの径ごとに値が決められております。

「ねじ径とねじピッチとの関係」についての具体的な情報は、以下の記事にまとめておりますので、よろしければご参照ください。

並目ねじと同様にねじの径がmm単位ごとに作られているねじですが、並目ねじよりもピッチが短く作られております。

ピッチが短くなることによって、

といったメリットがあります。

ただし、この細目ねじは使用する場面がほとんどありません。

何故かというと

等があるからです。

昔は「シリンダロッドの先端のねじは、緩みにくくするために細目ねじが使われている」なんて言われていたようですが、最近のを見るとほぼ並目ねじになっているという印象を受けます。

細目ねじ使うところと言えば、

程度かなぁ、という印象です。

配管の接合に使われるねじです。

管用ねじには「管用テーパねじ」と「管用平行ねじ」とがあり、前者は「シール性・気密性を必要とする部分」に、後者は「機械的接合を主目的とする部分」に使われます。

ねじの形状は両者とも並目ねじとは異なり、ねじ径はmm単位にはなっていません。

ちなみに、「樹脂チューブ・ブレードホース・塩ビパイプ」などの径はmm単位で作られていますが、「銅管・鋼管」などはmm単位ではありません。

管用テーパねじと管用平行ねじの寸法等については以下の記事にまとめておりますので、よろしければご参照ください。

ここでは、六角穴のあるボルトについていくつか紹介していきます。

使用する工具は「六角レンチ」という、六角形の棒のような工具を使用してきます。

六角レンチは、一般人や機械屋以外の人にとってはあまり馴染みのない工具ですので、「安易に触ってほしくないような箇所に六角穴のボルト使用する」という目的で採用することもあります。

逆に言うと、

に対して「ボルトを取り外しして定期清掃・定期メンテナンスをしてもらうような箇所」には適さない工具でもあります。

ちなみに、これから六角レンチの購入を検討しているのであれば、レンチのサイズごとに色分けされているレンチをおすすめします。

「M5のねじを締めるのは黄色!」などのように覚えやすく、初心者にとって使いやすいです。

ねじの頭が丸になっており、その中心に六角形の穴があいているボルトで、「キャップボルト」と呼ばれます。

産業機械においては、特に理由がなければ六角穴付きボルトを使います。

その理由としては、

など、メリットがたくさんあるためです。

一方で、M3以下のような小さなボルトとなると、六角穴の形状がほとんど丸に近い形状になってしまうため、非常にボルトの頭がなめやすいです。

そういった箇所には、十字穴のボルトや、トルクスねじなどを採用することが多いです。

通常のキャップボルトと比較して、ねじ頭の高さ寸法が小さめに作られているボルトです。

後述する皿ボルトのように、母材とボルト頭をツライチにすることはできず、母材からボルト頭が若干飛び出してしまいますが、バカ穴で母材の誤差を吸収したり、長穴に使用したりもできます。

キャップボルトを使うと、ねじ頭が干渉してしまう場所や、座ぐり深さを小さくしたいところでたまに使います。

ただし、ねじ頭の高さが小さくなったことで、ボルトの強度が低下するので、高負荷がかかる箇所への使用には注意が必要です。

ボルトの頭が円錐状になっているボルトです。

主に、ボルトの頭を母材とツライチにしたい場合に使用します。

部品の表面の凹凸をなくすと、ゴミが溜まりにくかったり、清掃がしやすかったりなどのメリットがあります。

皿ボルト用の穴加工は専用のドリルを使って行います。

また、皿ボルトの頭は円錐形状をしていることから、ボルトを締めた際にバカ穴分の誤差が出ることはほとんどありません。

これを利用し、ちょっとした位置決めをしたい部分などに皿ボルトを使ったりもします。

一方で六角穴付き皿ボルトにもいくつかデメリットがあります。

まず、皿ボルト用の穴加工の精度がズレると「キャップボルトのようにバカ穴で吸収する」といったことができません。

テーパ状になっているので、ボルト締めると位置が決まっちゃうんですよね・・・

そのため、皿ボルトの穴加工は慎重に行う必要があります。

続いて皿ボルトは、座面の摩擦力が発揮されにくいため、時間が立つと徐々に緩んでくることがあります。

そのため、皿ボルトを使用する際はネジロックを塗布するなどの対策が必要となります。

最後に六角穴付きボルトの六角穴のサイズですが、実は各ねじ径でキャップボルトよりもワンサイズ下になります。

特にねじ径が小さいと、六角穴の形状がほとんど丸に近く、下手に力を加えると簡単になめてしまいます。

そのような場合には、十字穴やすりわり付きの皿ボルトなどが推奨されます。

ねじの頭が六角形になっているもので、スパナやモンキーレンチを使ってボルトを締めたりします。

産業機械においては、特に理由がなければ六角穴付きボルトを使いますが、六角ボルトを使う方がメリットがある場合に使用します。

別名「トリーマボルト」などと呼びます。

「六角穴付きボルト」と「六角ボルト」って名前が似ててややこしいので、それぞれ「キャップボルト」「トリーマボルト」という呼び名のほうが好まれますね!

六角ボルトのメリットはというと、

本来設計的にはボルトの種類を統一しておきたいところなのですが、工具アクセスが難しいところがどうしても出てきてしまうケースがあります。

そういった場所だけは仕方なく六角ボルトを使うことがあります。

また、トリーマボルトはボルトの頭に溝や穴が無いことから、ゴミや汚れの多い場所・衛生面が重要視される場所では比較的有利となります。

そのため、食品業界や医療業界、水回り、屋外設備などにおいてよく使われる印象があります。

一方でデメリットとして、

といった感じです。

トリーマボルトが数箇所しか使わない場合ではスパナやモンキーレンチでの作業を前提とすることもありますが、

何十箇所、何百箇所にも及ぶ場合は、作業工数がめちゃくちゃかかります。

作業工数がかかると単純に仕事が終わらないだけではなく、ボルトの締忘れも多発します。

ボルトを締める際は「まずは指である程度ねじ込んでから、工具でトルク締めする」という流れになるのですが、1個ボルト締めるのに時間かかっていると「あれ?どのボルトまで締めたっけ?」ってなりますね・・・

なので、トリーマボルトを大量に使う際には、ソケットレンチがほぼ必須です。

ただ、一般によく売られているソケットレンチは、

という欠点があります。

なので、個人で持つ場合には、比較的小ぶりのソケットレンチがおすすめです。

普通のソケットレンチよりも耐久性は劣ります。そこはご承知おきください。私も「消耗品」としてみなしています笑

ちなみにボルトに対する工具アクセスについて、スパナやモンキーレンチは「横から」ですが、ソケットレンチになると「上から」になる点は注意してください。

ねじ頭が六角形になっているのですが、スペーサとしても使えるねじです。

ねじとしての機能はもちろんのこと、

といった時に活躍する部品でもあり、使用頻度はそこそこ高いです。

基板をミルフィーユ状に重ねて取り付けたい場合などにも便利です。

六角支柱は高さ寸法のラインナップが豊富にあるのはもちろんのこと、両端のねじ形状についても、

などのように種類が豊富なので、状況に合わせて選択することができます。

六角支柱が比較的安価で手に入るのは廣杉計器というメーカです。

残念ながら3DCADはないのですが、私の方でいくつか作ったものもあるので、よろしければご活用ください。

おそらく一般の方にとっても見慣れたボルト穴の形状で、プラスドライバーを使ってボルトを締めます。

比較的ねじ径の小さなところで使用されることが多いです。

大きいものでもM4ぐらいまでかなぁという感覚です。

十字穴のボルトの主な特徴はというと、

といった感じです

十字穴のボルトは、主に小物部品(ヒンジなど)・外装パネル・カバー・電装品などに使割れることが多いです。

例えば、メンテナンスをお客さんに依頼する場合に、機械の専門知識があまりない人が作業する可能性があるのであれば、十字穴のボルトは有効であると言えます。

電気屋さんに作業してもらいたいところなどにも有効ですね!

ですが逆に「機械の専門知識があまりない人に触ってほしくないところ」については、

することもあります。

また、締付けトルクが必要なところには向かないので、大きな負荷や振動がかかるようなところには向きません。

プラスドライバーのサイズについてですが、よく用いるのは「No.2」です。

あとはたまーに、No.1とNo.3を使うかなぁ・・・という感じです。

Noが大きくなっていくほど、プラスドライバーのサイズが大きくなることを意味しています。

なので、ドライバーをセットで買う際は、そのあたりが含まれているかどうかを確認するようにしてください。

ちなみに「精密ドライバー」は、No.1以下のサイズしか揃っていないことが多く、主に電気屋さん向けのドライバーセットなので注意してください。

ねじの頭が少し丸みを帯びた形をしているボルトで、十字穴のボルトの中では最も一般的に使われています。

十字穴のねじの中ではそこまで頭の径が大きくないので、座ぐりの部分などにも使われたりします。

ただし、頭の径が大きくないため若干緩みやすいというデメリットがあります。

プラスドライバーのサイズとの対応については、

| ねじ径 | ドライバーサイズ |

|---|---|

| M3 | No.2 |

| M4 | No.2 |

| M5 | No.2 |

となります。

ボルトの頭が台形っぽい形になっており、かつ丸みを帯びたボルトです。

ねじの頭の大きさは、なべ小ねじに比べると大きいですが、トラスねじに比べると小さいです。

なので、なべ小ねじに比べるとボルトが緩みにくいというメリットがあります。

プラスドライバーのサイズとの対応については、

| ねじ径 | ドライバーサイズ |

|---|---|

| M3 | No.2 |

| M4 | No.2 |

| M5 | No.2 |

となり、十字穴ねじでよく使うM3とM4がどちらもNo.2ドライバーで統一できるので、作業性がよいです。

先ほど紹介したなべねじよりもさらに頭が大きくて、全体的に丸みを帯びているボルトです。

などのメリットがあります。

このような特徴を有していることから、外装パネルを固定するためのボルトとして使われることが多いです。

人によっては「外観が良い」という人もいますねー

また、装置の外装パネルの中に配電盤・制御盤などを入れてしまっている構造だとしても、工具がプラスドライバーであれば電気屋さんも扱いなれているので、電気屋さんの作業性・メンテナンス性的にも都合が良かったりします。

ただし、ボルトの頭が丸みを帯びているせいで、もしボルトの頭がなめてしまったとしても「ペンチ」や「ネジザウルス」で掴んで外すことができません。

そのため、仮にボルトがなめてしまったときには

などをしながら、なんとかして救済します。

プラスドライバーのサイズとの対応については、

| ねじ径 | ドライバーサイズ |

|---|---|

| M3 | No.1 |

| M4 | No.2 |

| M5 | No.2 |

となり、M3はNo.1ドライバーとなることに注意が必要です。

ねじ径が混在しているとNo.1とNo.2のドライバーを使い分けなければならないので、ねじ径は統一しておくのが良いです。

ねじ穴の形が星形をしている特殊な形状のボルトで、別名「いたずら防止ねじ」とも呼ばれます。

十字穴のねじと同様で、比較的ねじ径の小さなボルトで使われることが多いですが、メリットとして

などが上げられます。

そのため、防犯を目的とした窓枠の固定用ボルトとして使われることがあります。。

ここで紹介したトルクスねじはボタンボルトですが、ほかにも

などのように、いくつか種類があります。

工具がなくても締めたり緩めたりできるボルトです。

工具を使わないので、パートのおばちゃんレベルの人でも、あまり抵抗なく操作してもらうことができます。

そのため、

といったところに最適です。

一方で、工具を使わない上に素人も触るようなところなので、ボルトの締め具合はばらつきやすいことに注意が必要です。

また、キャップボルトやトリーマボルトなどと比べると値段が高いことにも注意が必要です。

別名「化粧ビス」とも呼ばれます。

ボルトの頭がプラスチックになっていて、やや丸みを帯びた見た目をしています。

頭の形が蝶の形をしており、ボルトを回す時に指が引っ掛けやすくなっているようなボルトです。

材質が金属なので、屋外装置などに適用しやすいです。

ただし、でっぱり部が目立つので、

回す時に指を引っ掛けやすいよう、数カ所にくぼみが設けられたボルトです。

掴むところの数によって「スリーロブノブ」「ファイブロブノブ」「セブンロブノブ」などと呼ばれます。

指の引っ掛けがあり、さらに頭の径が大きめに作られているので、工具なしでもそこそこのトルクで締めることができます。

ただし、

といったところは注意が必要です。

使用頻度は低めですが、たまに使うというボルトについていくつか紹介します。

| 種類 | 形状 | 用途 |

|---|---|---|

| アイボルト |

|

玉掛けをしてクレーン等で運ぶ目的で使用する |

| Uボルト |

|

配管を固定したり、丸パイプに対して部品を固定する際に使用する |

| アジャストボルト(ジャッキボルト) |

|

ねじの先端を押し付けて、部品の位置決めをする目的で使用する。ねじの先端が丸みを帯びており、部品が傷つきにくくなっている。 |

| アンカーボルト |

|

地面と架台とを固定するために使用する。オールアンカーとか、ケミカルアンカーとかいつくか種類がある |

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

【解説】ねじの基本知識(まとめ)