こんにちは、リヴィです。

機械を組み立てる上で、今も昔もボルトやナットは非常に多くの場面で活用されています。

ただ私のような産業機械の仕事をしている人の中には、ボルトやナットを締める際には、「なんとなくの感覚」で淡々とボルトを締めているという人は多いと思います。

機械に使われるボルトの本数は、100本を超えることなど普通で、多いときには数千本単位にもなるため、一つ一つを厳密に締め込んでいたら全然終わらないためです。

ただ、なんとなくご察しに通り、機械を稼働させて数日・数ヶ月すると「ボルトが緩んだ、脱落した!」などという不具合が発生し、お客さんにご迷惑をかけてしまうこともあります。

そこで、なるべく手間をかけず、かつボルトが緩みにくくなるような仕組み・管理方法となるのが「トルク法」です

「緩んだら大きな事故が起こったり、緩んだら全く機能が出ないような箇所だけを選択して、カバーなどの小物部品は感覚で締める」みたいな運用方法も多いですねー。

トルク法とは「以下の軸力とトルクの関係式を使って、ねじを締めたときの軸力から逆算してトルクを求め、そのトルクでねじを締める」という方法です(式の導出についてはこちらの記事で解説しています)。

$$T=KF_ad$$

| $$T$$ | 締付けトルク[N・m] |

| $$K$$ | トルク係数[-] |

| $$F_a$$ | 軸力[N] |

| $$d$$ | ねじの呼び径[mm] |

さて、上記の式の使い方ですが、いきなり計算をする前に「そもそもどれぐらいの軸力にしたらよいか」ということを決める必要があります。

実はここが、非常に重要にも関わらず、めちゃくちゃ曖昧なところだったりします。

真面目に計算をするなら、

といった感じで決められることが多いのですが、このあたりは業界によって考え方がことなりますし、企業や部署の規定・経験則によってもぜんぜん違う値だったりします。

えー、そんな事言われたら、全然設計できないじゃん!

はい、まさにそのとおりです。

基本的に設計をする際は、強度計算、能力計算などを通じて、根拠のある具体的な数字をベースに図面や3Dモデルに落としていくことになるので、曖昧な状態だと設計できないのです。

このように機械設計の分野は、こういう曖昧な要素はかなり多いので、経験年数が浅いと仕事が難しいし、技術伝承もしにくいという一面があります・・・

あれ?でも、ググると締付けトルクの表が出てくるから、普段それを使っているけど?

そうなんです。

実は締付けトルクの値についてネットで調べてみると、締付けトルクの表がゴロゴロ転がっているのです。

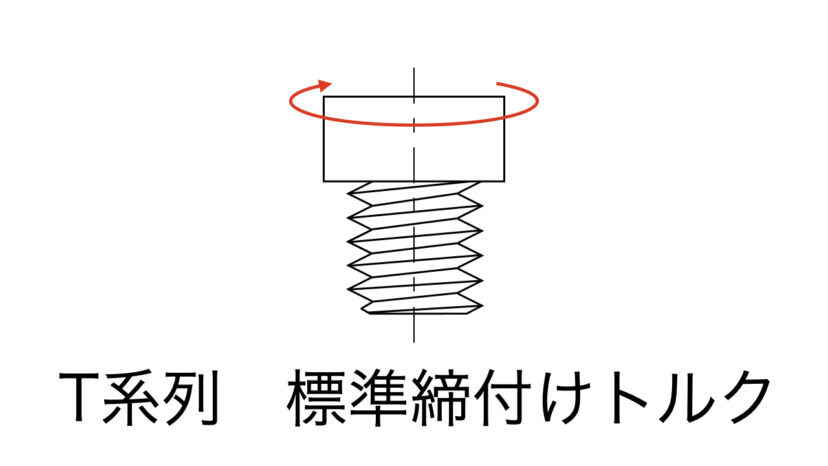

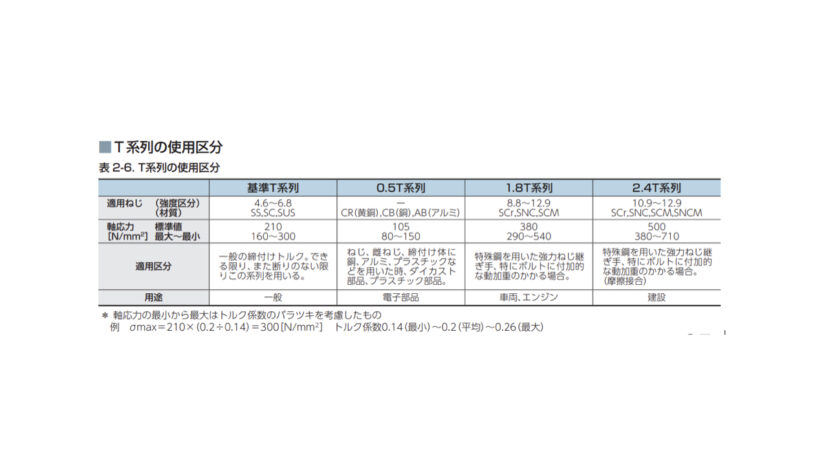

サイトによっていくつかばらつきがありますが、私の見た限りで最も多く使用さているのが東日製作所の技術資料に掲載されているT系列の締付けトルクです。

他のページに掲載されている技術資料も、結局はこの東日製作所の締付けトルクを参照にしていることが多いです。

このように、具体的な数字でまとめられた表があると、手間のかかる計算をしなくても済むし、多くのサイトで表示されており信頼性も高そうなので、非常に便利です。

でも、この表を使っている人のほとんどは「いったい、どういう前提、どういう計算に基づいて作られた表なのか」なんて気にしたことがなく、思考停止で採用をしているのではないでしょうか。

そこで今回は、締付けトルクの参考値としてあらゆるところで引用されている「T系列の締付けトルク」とはなにか、その注意点はなにかについて詳しく解説していきます。

今回の記事を読んで、今まで設計値や生産管理として使用していた締付けトルクの値はは本当に適切なのか、見直すきっかけにしていただければ幸いです。

先程も述べたようにT系列は、多くのサイトで表示されており信頼性も高そうな印象を受けます。

しかしこの東日製作所の締付けトルク、実は公的な規格ではなく、あくまで東日製作所が提案している規格にしか過ぎないのです。

これは、東日製作所のホームページのFAQに記載されております。

Q:トルクハンドブックや東日トルク機器総合製品案内に標準締付トルクの表がありますが、根拠は何ですか?JIS等の規格なんでしょうか??

A:ねじ有効断面積における基準軸応力を210N/mm2となるような締付トルクを、標準締付トルクT系列と定義したものです。(トルク係数K=0.2で算出)0.5T系列ならT系列の0.5倍の締付トルクになります。この考え方は、厳密な締付トルクの算出ではなく、設計・製造・アフターサービスに至るまで特記なき場合にはこのような標準化した締付トルクにすれば、生産性と品質が向上するといったご提案です。

東日製作所 FAQより抜粋

かなり有名どころのサイトの技術資料にもT系列の表記はありますが、こういった背景の説明が一切なく「T系列という規格が使われます」とだけ書いていることが多いです。私的には「おい、マジかよっ!」って思います。

公的な規格ではないので、JISはもちろんのこと、私がこれまで何度か紹介してきた「ねじの専門書」のいずれにも、T系列に関する記載はないのです。

ちなみに旧JISでは、ねじの強度区分を「4T」とか「6T」とかと表記していたのですが、この強度区分のTと、T系列のTとは全く関係ありません。

でもさぁ、仮に公的な規格ではなかったとしても実用性が高ければ、結果OKじゃないの?

確かにそれも一理あります。

ということで、あくまで私の経験談ではありますが、仕事のときにこのT系列の規格に従ってトルクレンチで締めた体験をお話します。

私はよく仕事でアルミフレームを使用するのですが、そのアルミフレームを組み立てる際に、トルク管理をしようという話があり、このT系列の規格を使ってみることにしました。

使用していたのはSUSのM6 六角穴付きボルトでしたので、以下の東日製作所の資料を見る限り、T系列の列に表記されたトルクを使用すれば良いと判断しました。

そして、先程紹介した東日製作所の標準締め付けトルクに則り、「T系列の列」「M6の行」である「5.2N・m」を、トルクレンチで測定しながら締結しました。

ただ結論言うと、このT列の値で締めたトルクは、めちゃくちゃ低いというのが私の感触でした。

六角レンチのボールポイントがついている側(長い柄の方)で締め切ったぐらいしかトルクが掛かっておらず、フレームの締結としては不十分だと感じました(結局、1.8T系列の値ぐらいが適正だと判断しました)。

この「めちゃくちゃ緩い」という私の感触は、本当に「緩い」と言えるのか?

これについて、ちょっと試算をしてみましょう。

「M6で5.2N・m」という締め付けトルクは、理論上どれだけ軸力が出ていたのかというと、「215.4 N/mm2」です(計算過程は省略します)。

ここで、SUS304の強度区分は「A2-70」ですから、しばしばボルトの許容軸力とされる0.2%耐力は「450 N/mm2」です(技術資料を参照)。

よって、

$$\frac{215.4}{450}=0.48$$

つまり、SUS304ボルトをT系列で締めると、0.2%耐力に対してたったの48%の軸力しか発生していないことになります。

試算結果を見て思わず、「そりゃ緩いと感じるわけだ!」と思いました笑。

え、じゃあT系列の信頼性ってめっちゃ低いの?

と思う人もいるかと思います。

ここで、東日製作所のFAQのページを見てみると、「T系列の締付けトルクが低いのでは?」という項目がありました。

Q:トルクハンドブックや東日トルク機器総合製品案内に標準締付トルクの表がありますが、T系列の締付トルクが低すぎるのではありませんか?

A:ねじの強度区分のT系列ではありません。ねじ有効断面積における基準軸応力を210N/mm2となるような締付トルクを、標準締付トルクT系列と定義したものです。(トルク係数K=0.2で算出)

東日製作所 FAQより抜粋

いまいち、質問に対する答えになっていないような気はしますが、

おそらく東日製作所の意図としては「別に、T系列の基準が万全だとも、正しいとも、適切だとも言っていません。あくまで、基準軸応力というものを設定し、それに基づいてT系列というものを作っただけです。」ということだと思います(あくまで私の推測ですよ)。

だとすると、T系列の規格の信頼性は以下の3点が肝であると言えます。

ただ、この3点の根拠はどこにも記載されていないので、T系列の規格の信頼性については判断がしにくいです。

私は決して「T系列はでたらめだ」ということを言いたいのではありません。

この標準締付けトルクは、あくまで東日製作所の提案(企業でいう、社内基準と同じ位置づけ)であるし、ボルトの締結条件によってはT列のトルクを採用するのが妥当であることもあるからです。

でも、このような背景を知らず、ネットに転がっている情報を鵜呑みにして使用するのが非常に危険であることは間違いないです。

仮に、T系列の規格を採用したことが原因で何らかのトラブルが発生したとしても、東日製作所に責任などないですし、保証する必要もないです。

それは、T系列の規格を安易に採用した、技術者自身の自己責任となります。

もし、T系列の規格を採用するのであれば、それが本当に妥当なのかどうか、実際にボルトを締めてみて、自身の感覚で確かめてみることを強く推奨します。

じゃあさぁ、結局どうしたらいいわけ?

このように思う方も多いと思います。

しかし冒頭にも述べたとおり、軸力・締付けトルクの決め方の方針については、

といったものはあるものの、「具体的な数字はなにか」と言われると業界によって考え方がことなりますし、企業や部署の規定・経験則によってもぜんぜん違う値だったりします。

ただ、個人的に情報収集した感触からすると、明確な根拠はないものの、軸力は降伏応力の70%〜90%程度としているみたいです。

どうしても不安がある場合は、各自の会社に問い合わせてみたり、強度試験などをしてみるといいかもしれません。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

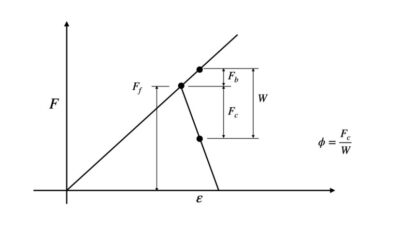

【解説】ボルトの締付け線図と内外力比

【解説】ボルトを締める際の軸力・締付けトルクの決め方