タップっていろんな種類があるけれども、どう使い分ければいいのか教えてほしい。

このような疑問を持った人へ、お答えしていきます。

私は普段、機械メーカーで設計の仕事をしております。

基本的には事務所で仕事をしておりますが、加工屋さんが会社の近くにあることもあり、たまに加工屋さんを見学させてもらったりしています。

見学をさせてもらうと、加工する機械だけではなく、さまざまな種類の工具を見ることができ、その都度使い方を学び、少しずつ設計を改善していくようにしています。

こういった中から、今回は「タップ」についての話をしようと思います。

タップとは、雌ねじを加工するための工具のことで、予め金属材料に穴をあけてから使用します。

タップは主に4種類あり、雌ねじ加工をしたい材料や、その状況によってそれぞれで得意とする状況が違うので、それらを理解していただければと思います。

盛上げタップ以外のタップには、雌ねじ加工をする際の切り屑を排出するための溝が作られております。

タップの種類は、この溝の形状によって種類分けされております。

名前に「ハンド」とついているように、手動でめねじ加工をするためのタップです。

手動ですので、試作品といった数が少なくて小さなものを作る際や、すでに加工された雌ねじを補修する目的で使用することが多いです。

溝の形状はストレートになっており、雌ねじ加工をした際に発生する切り粉を、この溝でキャッチしながら加工をしていきます。

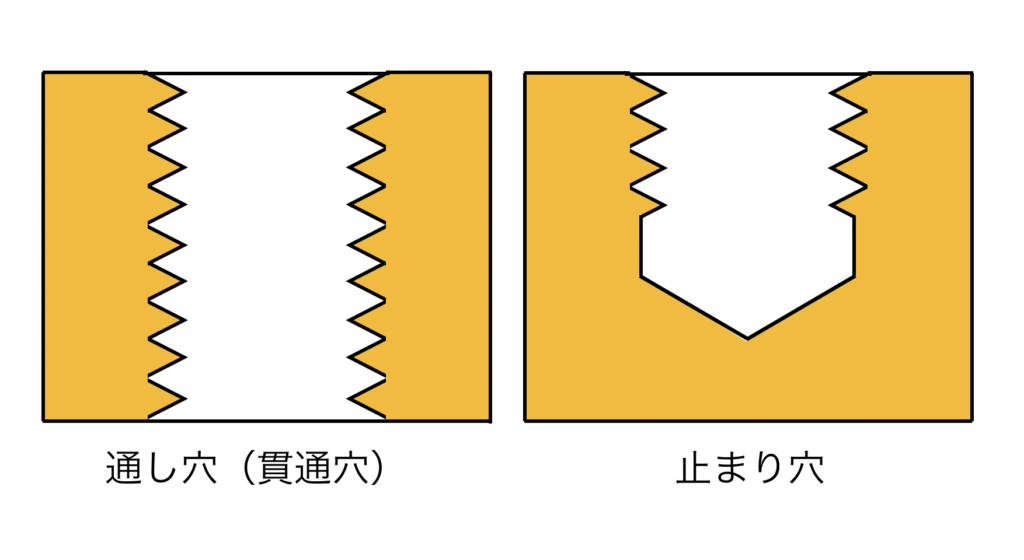

そのため、母材を貫通して雌ねじ加工(貫通穴)の場合、母材の途中まで雌ねじ加工をする(止まり穴)場合のどちらでも使用することができます。

ハンドタップには「先(1番)」「中(2番)」「上(3番)」の3種類があり、これらを順番に使うことで適切にめねじを加工することができます。

ハンドタップは、「タップハンドル」というハンドルに装着して行います。

ハンドルは、ラチェット機構が組み込まれているものを使うとラクチンです。

最初に使うのは先(1番)のタップです。

先(1番)のタップは先端から9山分が、完全なねじになっておらず、削られて細くなっております。

先端が細くなっていることによって、穴に対してタップをある程度挿入した状態で、雌ねじ加工をすることができるため、穴に対して可能な限り垂直にタップを立てて加工をすることができます。

先(1番)のタップは先端がかなり削れているため、あまり深くまで雌ねじ加工をすることができません。

そのため穴が深い場合には、次の中(2番)、上(3番)を使って、深くまで雌ねじ加工をする必要があります。

中(2番)タップは先端から5山分が、上(3番)タップは先端から1.5山分が削られて細くなっております。

削られている部分が少ないほど、穴の深いところまで雌ねじを切ることができます。

なお、加工をする雌ねじの深さが浅い場合は、使わなくても大丈夫です。

ねじか加工されていない穴にタップを挿入する際には、必ず先(1番)のタップから使用するようにしてください。

いきなり中(2番)や上(3番)のタップを使ってしまうと、雌ネジが斜めになってしまうため、ボルトを挿入した時に斜めになってしまいます。

斜めになっていると、ボルトを締め切った時に「ボルトの頭」と「母材」との接触具合いに偏りが発生するため、ボルトが緩みやすくなってしまうのです。

ただし、すでに雌ねじ加工されている穴に、ねじの補修目的でハンドタップを使用する場合は、中(2番)や上(3番)のタップを使用してもOKです。

ハンドタップで雌ねじを切っていくと、タップが回らなくなることがあります。

その際には、いったんタップを半回転ほど逆回転させて戻してから、再度雌ねじを食い込ませていきます。

それでも食い込みにくい場合は、タップを一度穴から抜き、切り屑などを除去し、潤滑油を塗布した上で、再び加工をします。

このようにハンドタップでの雌ねじ加工は、なるべく慎重に行うようにしてください。

そもそも食い込みにくくなる主な原因の一つは、形成された雌ねじとタップとの間に切り屑が詰まることにあります。

切り屑の詰まりによって摩擦が増大し、タップが回らなくなってしまうのです。

タップなどの工具のほとんどは、刃が摩耗しにくいようにするために硬い材料でできていますf。

しかし、一般的に材料は硬いほど脆いという性質があります。

例えばダイヤモンドは硬いことで有名ですが、ハンマーで叩けばあっけなく砕けてしまいます。

そのため、タップが食い込みにくくなっても、さらに食い込ませようとすると、簡単にタップが折れてしまいます。

タップが折れると、折れた先側を穴から抜かなければなりませんが、これも慎重に行わないと、途中まで加工した雌ネジが傷んで、使い物にならなくなってしまいます(最悪は1から作り直しになります)。

特に母材がステンレスの場合は、かじりが発生しやすく、タップが折れやすいので注意が必要です。

タップに設けられている溝がらせん状になっているため、雌ネジ加工をした際の切り屑をタップの根元側へ排出しながら加工をしていきます。

右ねじを加工する場合には右にねじれる方向に、左ねじを加工する場合には左にねじれる方向に溝が形成されていきます。

切り屑を根元側へ排出するため、基本的には止まり穴の雌ねじ加工に有効ですが、貫通穴の場合でも使用することができます。

ただし、切り屑がタップに絡まりやすく、切り屑がタップに絡まった場合は、一度タップを母材から抜き、切り屑を除去してから再開するという手間が発生します。

スパイラルタップは切り屑をタップの根元側へ排出するという原理上、雌ねじ加工中に切り屑が噛みこ見やすくなります。

切り屑が噛み込むと、切り屑によって雌ねじのねじ山が欠けてしまい、ねじ穴が広がり、ねじ山が小さくなりやすいという欠点があります。

ねじ山が小さいと、ねじ山の強度が低下し、ねじがなめやすくなってしまいます。

特に加工する雌ねじの長さが短い場合には、ねじ山にかかるせん断力が分散しにくいため、注意が必要です。

スパイラルタップは一般的に、先端のねじの削れ代が1.5山程度しかありません。

そのため、手動でスパイラルタップを使用すると、雌ねじが斜めになりやすくなります。

機械の場合は、雌ねじ加工をする部品を装置にセットする際に、ドリルと加工面との垂直とをしっかりと固定するため、手動の時のように雌ねじが斜めになることはあまりありません。

ポイントタップはハンドタップとは違い「雌ねじ加工の際に発生した切り屑を穴の奥へ押し込みながら加工をする工具」です。

ポイントタップは、溝の形状がストレートになっておりますが、先端部でさらに斜めに溝が作られております。

この溝の斜めの部分によって、発生した切り屑を穴の奥側へ押し込みながら雌ねじを加工していき、タップと雌ねじとの間に切り屑が絡まらないようにしています。

このため、雌ねじを加工する際に一発でグイグイ加工することができますし、形成した雌ねじとタップとの間に切り屑が詰まってタップが折れる頻度が少なくなります。

ポイントタップによって奥側へ押し込まれた切り屑は、貫通穴の場合は穴の反対側から排出されます。

しかし止まり穴の場合ですと、切り屑の逃げ場がなくなってしまうため、雌ねじ加工を妨害してしまいます。

止まり穴に雌ねじ加工をする場合ですと、「スパイラルタップ」か「盛上げタップ」かという選択になります。

盛上げタップは、母材を塑性変形させながら雌ねじを形成していきます。

タップに細い溝がついていますが、これは切り屑をキャッチするためのものではなく、切削油の供給用です。

前述に述べた3つのタップとは違い、削りながら雌ねじを形成するわけではないので、切り屑が発生しないのが特徴です。

切り屑が発生しないことから、他のタップに比べて切り屑の処理に要する時間を削減できるため、加工時間を短縮することができます。

貫通穴の雌ねじ加工はもちろん、貫通ではない穴の雌ねじ加工においても使用することができます。

しかし、盛上げタップによる雌ねじ加工は「母材の塑性変形」であるため、母材がアルミなどの強度が低い材料であることが条件となります。

今回のポイントをまとめると、以下の通りとなります。

また、雌ねじ加工をする上で、予めあけておく穴(下穴)のサイズは、目安が決められております。

下穴のサイズについては、下のリンクを参照ください。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

【現場作業者は習得必須】 手回しでタップを切る方法

スパイラルタップの選び方【母材の材質によって使い分けよう】