この記事を読むべき人

こんにちは、リヴィです。

機械の設計をしていると、よく「剛性」と「軽量化・省スペース」とがトレードオフになります。

軽量化をするために、薄い材料で作っていこうとすると、剛性不足になりますし、

剛性を確保しようとすると、材料を分厚くしたり、重い材料・高価な材料を使う必要があったりします。

また、部品全体の剛性を向上させたとしても、部品の隅部や切り欠き部は、応力集中が問題となります。

軸の設計などにおいては、隅部の応力集中を対策するために、Rを大きく取るようにしたりします。

ところが、装置のフレーム・架台・ベースなどといった、「非常に大きな荷重を受けるような部品」「たわみがほとんど許容されないような部品」の場合、Rを大きく取るだけでは不十分だったり、部品スペースの効率が悪かったりします。

剛性が不足している機械・部品は、やたら振動したり、フニャフニャに変形したり、最悪は破断します。これが、簡素なブラケットなどであれば対策等もしやすいのですが、フレームや架台の剛性が不足しているとなると、対策が困難になります。

そんなときに効果的なのがリブです。

リブは、英語で肋骨をribというのが語源のようですが、薄板や薄肉部を補強するための部品や部品形状の事を言います。

リブをうまく使うことで、重量増加、板厚増加をある程度抑えつつ、剛性を向上させる事ができます。

そのため、リブをうまく使いこなし、シンプルでかつ十分な機能を果たす装置が設計できるようなると、設計能力が高いと評価されます。

私は昨年転職をしたのですが、転職で非常に需要が高かったのが「筐体設計」でした。特に、IoTデバイスなどのような小物部品の設計をする際には、軽量かつ壊れにくい部品を設計する必要がありますから、リブの知識は必須ですね!

そこで今回は、補強としてリブを入れるよう設計するときの設計方法やコツについて解説していきます。

今回解説するような細かい設計テクニックは、詳細設計をする際に非常に重要な要素になりますので、ぜひ身につけていただきたいと思います。

目次

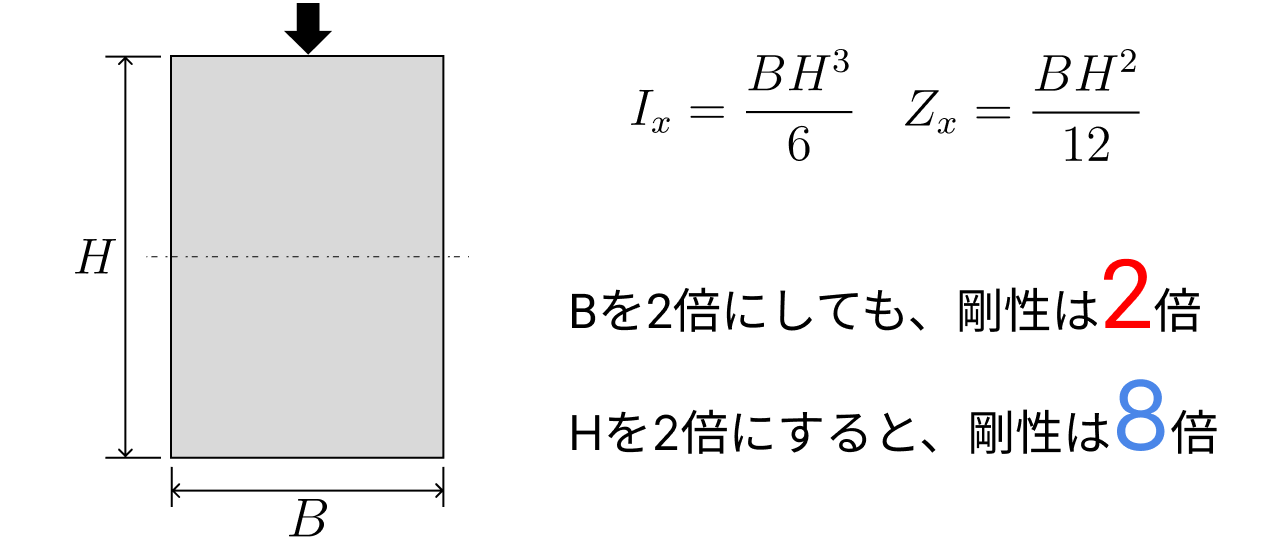

曲げに対する強度を向上させようとする場合、リブは分厚くするのではなく、高さを高くするよう心がけるようにしましょう。

これは断面二次モーメントや断面係数について考えれば明らかです。

例えば長方形断面の断面二次モーメントや断面係数の式を見てみると、幅に対しては比例で増減しますが、高さに対しては3乗に比例して増減していることがわかります。

つまり、強度アップだけを考えれば、材料の幅を増やすよりも高さを増やすほうが効率がいいのです。

そのため、リブの板厚は、母材より薄くても十分機能を果たしてくれることも多いです。

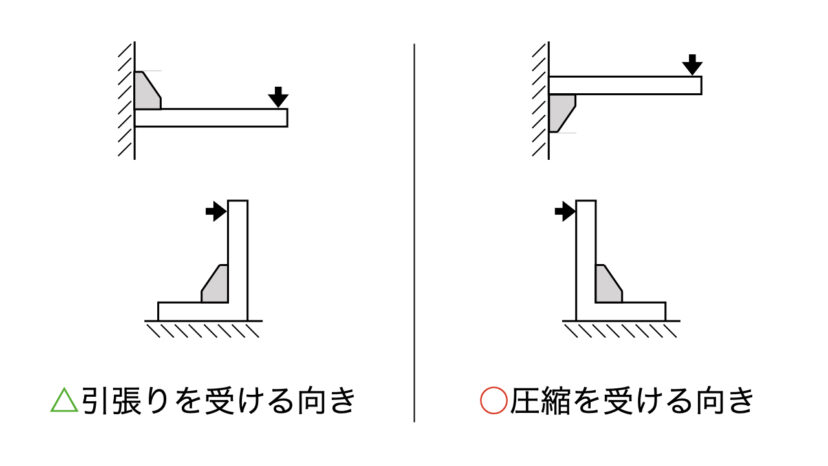

リブを設けて部材を補強する際は、圧縮を受ける側につけることをオススメします。

引張を受ける側ではダメということではないのですが、圧縮を受ける側にする方が望ましい理由が2つあります。

1つ目は、座屈を考慮しない場合は一般的に材料は、引張よりも圧縮の方が変形・破損がしにくいからです。

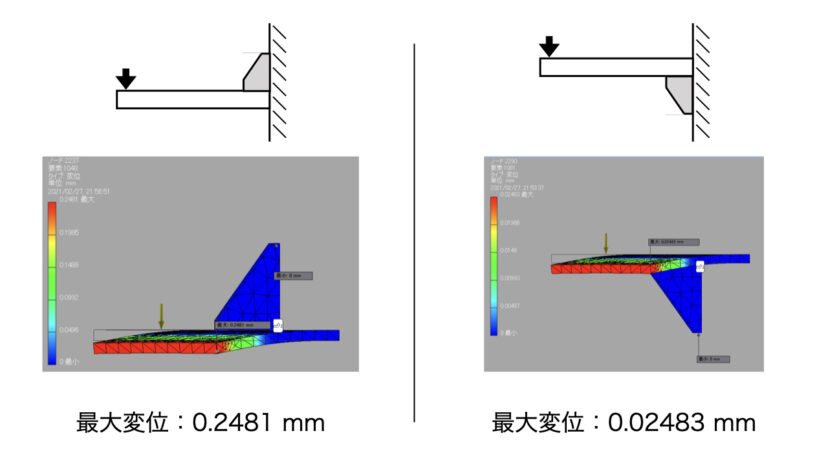

こちらは例を見たほうが早いと思いますので、参考として静解析をしてみた結果を示します。

母材は100x100x6の鋼の平板とし、片持ちで先端に1,000Nの集中荷重を加えました。

それに対して50x50x3の三角リブを、引張側または圧縮側に取り付け、その変位を解析したものです。

図を見てわかるとり、リブを引張側に取り付けるよりも、圧縮側に取り付けたほうが、変位が1/10程度にまで減少しています。

あくまで、今回の例では変位が1/10だということに注意です。変位の減少量は、材料の形状や支持方法によって異なります。

圧縮側のほうが強くなる理由の考察ですが、単純に材料力学で考えれば、引張荷重の場合も圧縮荷重の場合も、応力σは

$$\sigma=\frac{F}{A}$$

で求められます。

ただしこの式は、荷重を受けた材料の断面積変化を考慮しない「公称応力」の計算式です。

弾性材料では、「引張を受けると細く伸びていき、圧縮を受けると太く縮んでいく」ため、

同じ荷重で比較した場合、圧縮荷重によって発生する応力の方が小さくなります。

よってリブは、圧縮側に取り付けたときのほうが大きな効果を発揮すると考えられます。

許容荷重の観点からも、圧縮のほうが有利だと言えますね!鋼構造設計指針によると、引張の許容荷重はf/1.5に対し、圧縮の許容荷重はf/1.3(座屈を考慮しない)と、圧縮の方が有利であることがわかります。

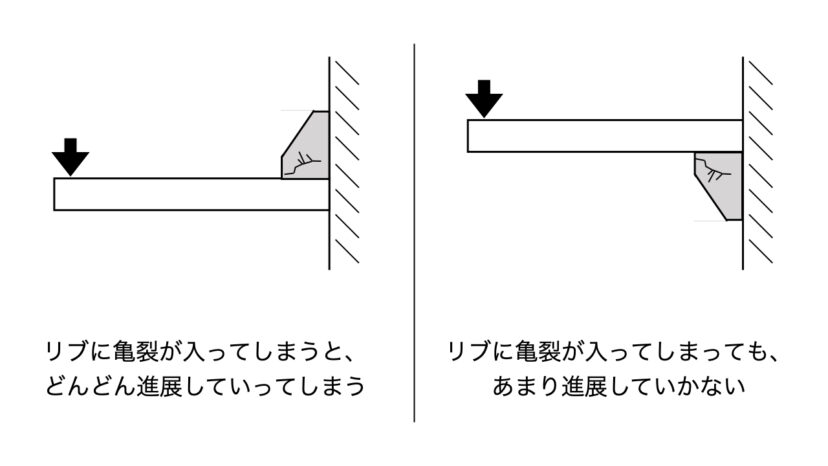

2つ目は、リブに亀裂が入ったとしても、部材がすぐには破損しなくなるからです。

例えば、リブを入れた部材が大きな衝撃(地震など)を受けたことによって亀裂が入ったときを考えてみます。

リブが引張を受ける側に取り付いている場合、亀裂がどんどん進展していってき、まもなくして部品自体が破損してしまします。

一方で、リブが圧縮を受ける側に取り付いている場合、亀裂が進展しにくいため、すぐに部品が破損してしまうようなリスクが少なくなります。

特に、鋳物やセラミックなどのような硬くて脆い材料を扱う際は、このような亀裂対策は非常に重要となります。

このように、部品が壊れたとしても安全な方向へ向かうように設計することを「フェールセーフ」といいます。

コーナのリブだけでなく、断面がT字の梁を使うときも、リブが圧縮を受けるような向きに取り付けると良いですね!

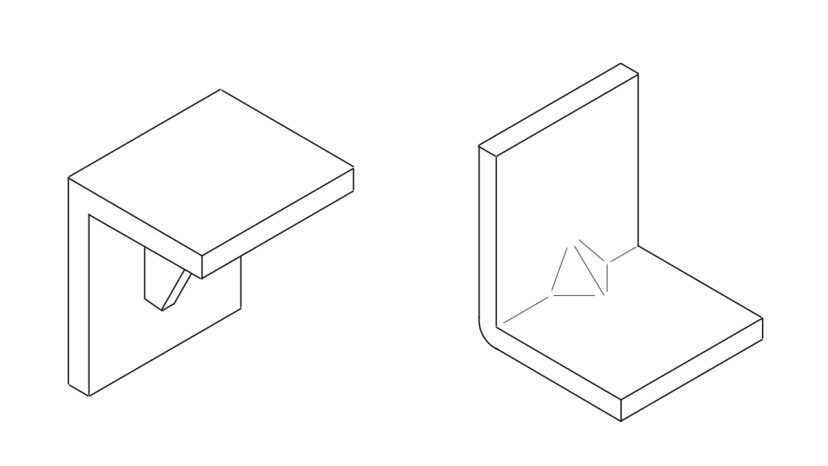

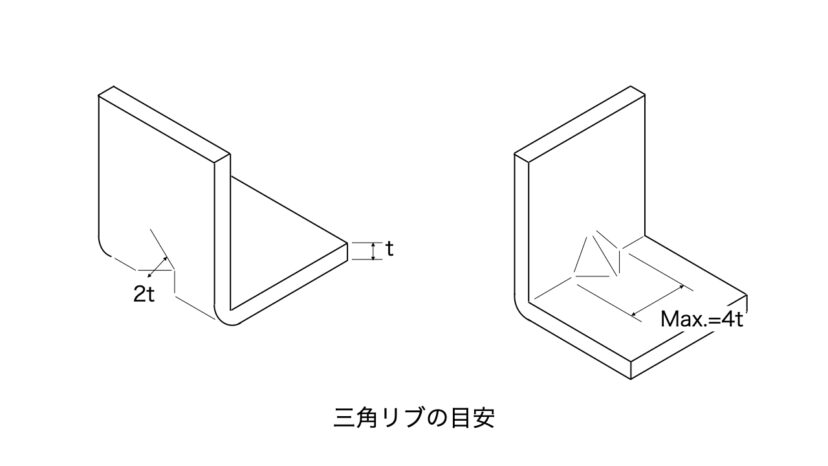

三角リブとは主にL字の板金ブラケットの補強に使われる手法です。

板をL時に曲げた後、外R側から内側に向かってプレスをし、三角錐っぽい形のリブを形成する手法です。

この三角リブは、L字ブラケットの剛性が上がるというメリットが有るのはもちろんですが、「部品単体で剛性を向上させることができる」というのが大きなメリットです。

リブで補強するには、補強部品を追加でボルト付けしたり、溶接付けする方法などがありますが、

ボルト付けだと、ねじ頭やバーリングのスペースを加味する必要がありますし、溶接ですと施工難易度も製造コストも高くつきます。

薄板の設計って、軽量化・省スペース化・製造コスト削減が求められるところに使われることが多く、そんな中で剛性を十分確保するところが非常に難しいです。

「國井良昌著,ついてきなぁ!加工部品設計で3次元CADのプロになる!」によると、三角リブの設計の目安として、以下のように示されております。

DIY用の部品でもよく見かける加工ですね!100円ショップなどに売っているラック用のL字ブラケットを見ると、結構三角リブが使われています。

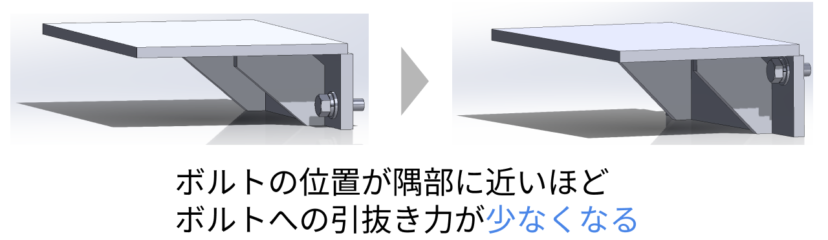

ボルトの取り付け位置は、部品の隅部に近づけた方が、ボルトの引抜き力が少なくなり、ボルト破損のリスクを低減させることができます。

ただ、うっかりしていると、ボルトと溶接ビードとが干渉して、ボルトが取付できなくなります。

溶接ビードなどは、あまりCADでモデル化しないので、結構見落としがちですよね。でも、やたらとCADで反映させると、モデル作成に時間かかるし、データが重くなってCADが落ちるので、悩ましいところです・・・

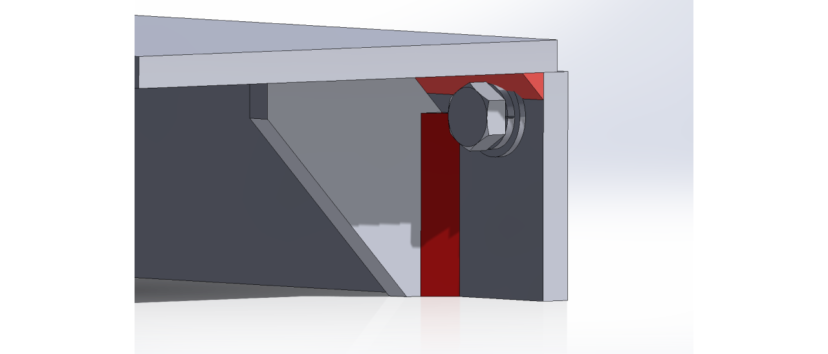

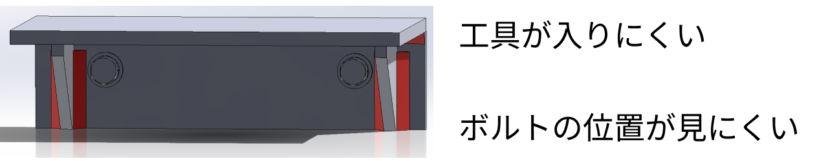

リブをつけるとどうしても部品の取付け・取外し作業がしにくいケースも出てきます。

CAD上だと部品はクルクル回せますが、現場作業だとそうはいきません。

こういう作業性のところも踏まえて検討できると、レベルの高い設計者になれます。

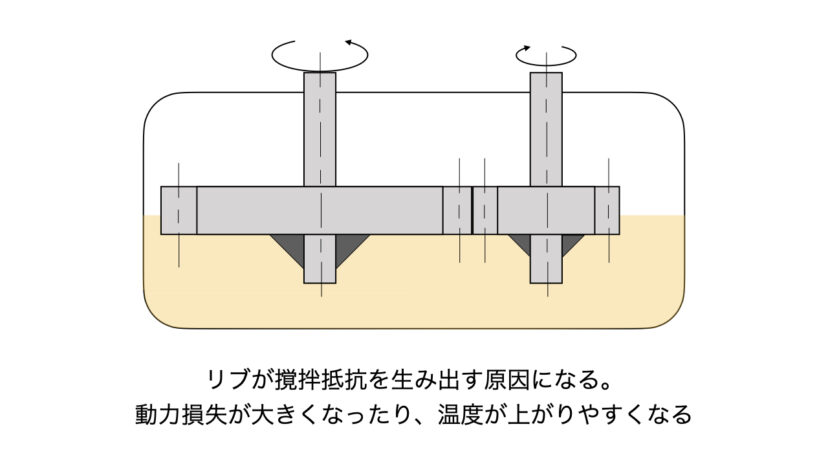

リブは、歯車などの回転部品の強度アップにも用いられる手法ですが、オイルバスに浸っている場合はリブをつけない方が良いです。

オイルバスに使った歯車にリブが付いていると、リブの部分がオイルの流れの抵抗となるため、動力損失が大きくなるのです。

また、オイルが大きく撹拌されることによって発熱も起こるため、冷却の観点からしても好ましくありません。

オイルバスに浸っている部品はリブをつけず、かつ表面を滑らかにして、撹拌抵抗を減少させることが望ましいです。

今回の内容についてまとめると、以下の通りとなります。

今回は以上となります。ご一読、ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

【解説】コンベヤの種類とメリット・デメリットについて

筐体設計で必須!熱対策設計について解説