こんな人に読んでもらいたい

こんにちは!共同執筆者のはちみつボーイです!普段は住宅設備機器メーカーで商品開発の仕事に携わっています。

商品開発に携わる方々は試作品評価を経験されたことがあると思います。中でもこんな経験はありませんか?

1ヶ月かけて実施した試作品評価の結果を上司に報告したら、指摘の嵐でやり直しに。

私もこれまで100種類以上の試作品評価をこなしましたが、多くの失敗と反省を経験しました。

私含め周囲の開発者達がどんな失敗をしているか。以下にまとめました。

そんな皆さんの困りごとに対して力になりたいと思い、私の経験を元に上記のような失敗を避ける方法ををご紹介します。

評価をする上で、そもそも何を評価するか?の項目検討に抜け漏れが発生してはいけません。

そこで、項目検討の抜け漏れを防ぐ方法をご紹介します。

実務では「JIS規格など法規で決められた評価だけやれば良い。」という訳ではありません。目的に沿って担当者が評価項目を検討します。

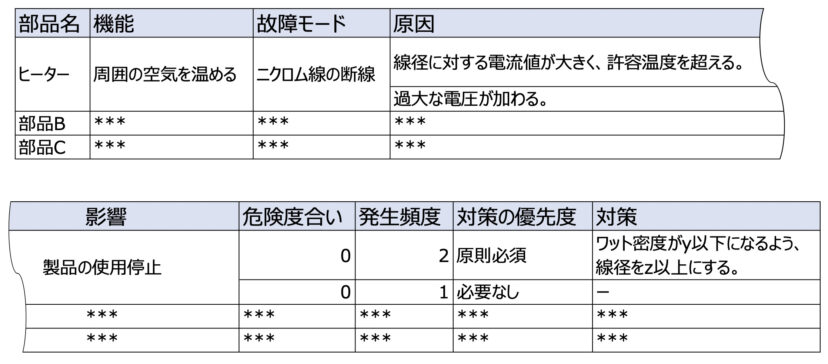

不具合を未然に防止するフレームワークにFMEA(Failure Mode and Effects Analysis)があります。自動車業界で用いられることが多いですが、他業界のものづくりでも利用されています。

FMEAとは「製品の部品ごとの故障モード・原因・影響度合いを洗い出して対策方針を検討」するフレームワークです。

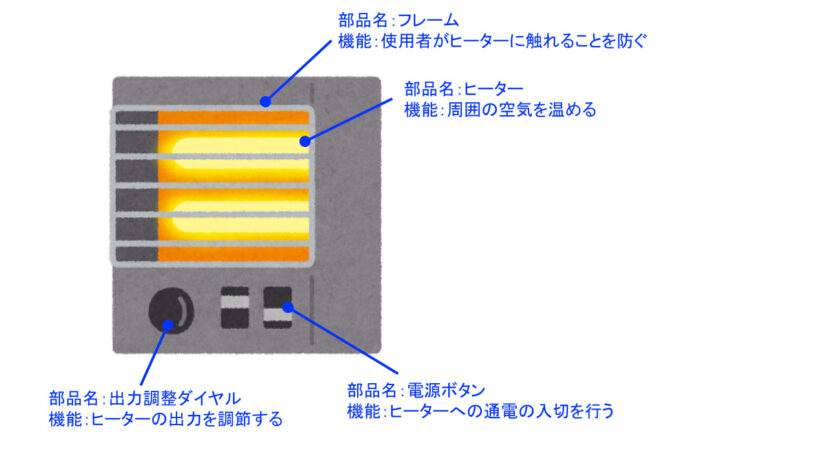

この説明だけではわかりにくいので、電気ストーブの設計検討を例に説明します。

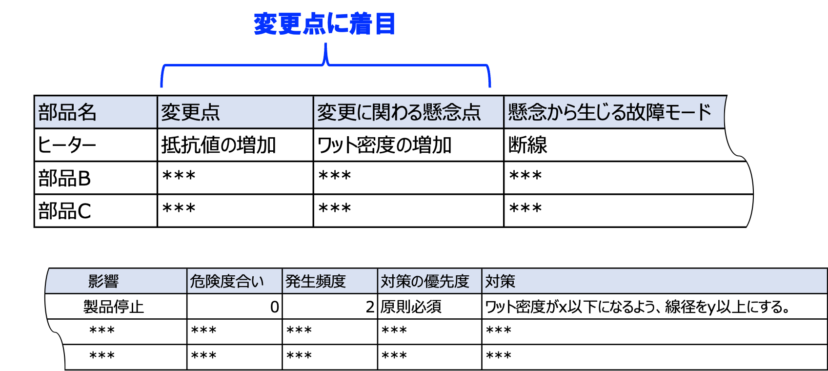

こちらがFMEAの表の例です。

FMEAの作成手順は以下です。上表の左から埋めていくイメージです。

電気ストーブで例えると、以下のイメージになります。

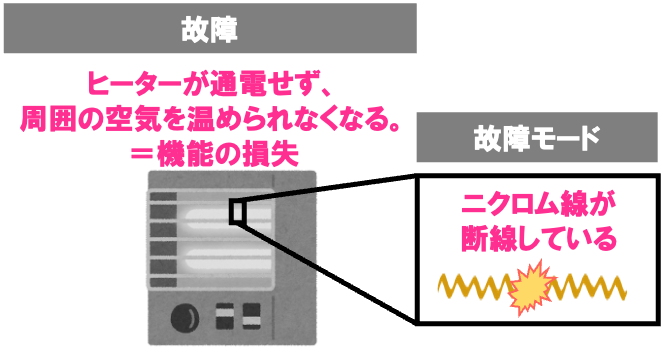

故障モードとは「機能の損失を引き起こす状態」を指します。

各部品が機能を損失するには、何がどんな状態で壊れているかを検討します。

電気ストーブのヒーターで例えると、ヒーターの機能は「周囲の空気を温めること」なので、以下のようになります。

他にも故障モードの例は、Oリングが摩耗する・ネジが脱落するなどです。故障モードの分類を詳しく学びたい方は、JIS Z8115:2000のF2をご覧ください。

今回の例でしたら、「ニクロム線が断線する原因」を推定して記します。

などです。

故障モードが発生した際に、製品や使用者の周りでどんなことが起きるかを記します。

今回の例ですと、以下になります。

「死亡事故」に至るなど危険なものから「使用者が気づかないレベルで動き続ける」など、故障の種類によって影響は様々です。火災・漏電・漏水・感電・怪我・環境汚染など、危険な影響は抜け漏れなく洗い出しましょう。

危険度合い、発生頻度についてそれぞれ評価します。それから、この2つの評価結果に基づいてその故障モードを「どの程度対策するべきか?」を決定します。

危険度合いと発生頻度について説明すると、以下のようになります。

危険度合いと発生頻度の評価が終わったら、下のような評価表を参照し、危険度合いと発生頻度の点数を掛け合わせて優先度を決めます。

危険度合いと発生頻度の点数化ルールの詳細は、企業や製品によって様々です。

故障モードの発生を防ぐための対策案を検討します。

対策案の方向性には、

などがあります。故障モードにもよりますが、基本的には開発者は設計での対策を第一に考えます。

一方で、従来からの変更点のみに着目して故障モードを洗い出すDRBFM(Design Review Based on Failure Mode)も活用できます。品質問題は従来からの変更点が起因で発生することが多いため、FMEAと比べて効率良く評価項目を検討することができます。

変更したことによって生まれる懸念点を挙げることがFMEAとの大きな違いです。DRBFMはFMEAより手間が少ないですが、「変更点がない箇所は問題ない」という前提で検討するので注意しましょう。

DRBFMは以下のステップで作成します。

表の埋め方などはFMEAと同様なので、割愛しますね!

これまでの話をまとめるとFMEA/DRBFMを用いた評価項目の検討は、

のように行います。

FMEA/DRBFMは担当者ひとりで行わずに、他の知見者や品質保証部、製造部など関係者全員で議論しながら行うと良いです。あらゆる視点で故障モードを洗い出し、評価項目の検討漏れを防ぐことができます。

会社が過去に開発した商品の評価結果報告書を参考にして、「今回はこの耐久性評価をすべきか?」などと評価項目を検討・確認します。

開発した商品が既存商品との変更点が少ない場合は、抜け漏れ発生を低減できます。

一方で、製品の構造や機能に関して新規性の高い設計は、過去の評価項目や結果を参考にできない場合が多いです。このような場合には、そのプロジェクトの担当者で評価項目を検討する必要があります。

過去の開発プロジェクトだけでなく、品質不良の事例の記録も参考になります。

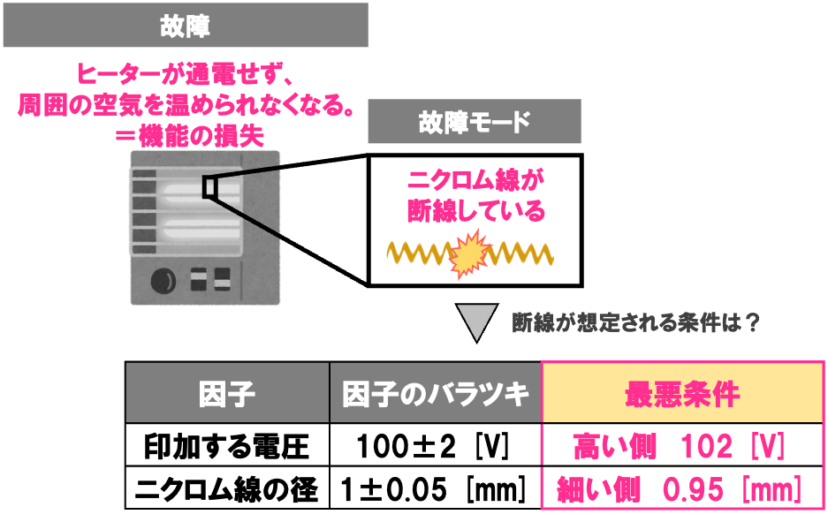

市場に出た後に不具合を発生させないために、起こりうる最悪の条件で評価する必要があります。

最悪の条件とは部品の機能を損失させる因子のバラツキが、最も悪い側になる条件です。

先ほどのヒーターの例で説明すると、以下の図のようになります。

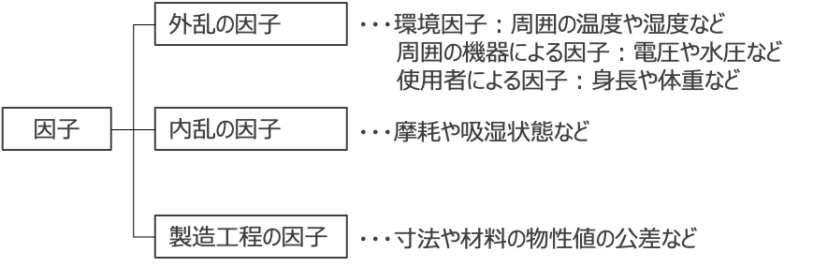

部品機能に影響を与える因子は大きく3つに分かれます。

それぞれどういうものが該当するのかをまとめたのが以下の図になります

上記3種類の枠組みで因子を洗い出すと、抜け漏れが少なくなるのでオススメです!特に外乱の因子は商品コンセプトによって決まりますので、企画との整合性を意識しましょう。

ただし、ここで難しいポイントがあります。

想定すべき因子が漏れたりバラツキをあまく見積もると、適切な評価にならず市場で不具合が起きる可能性が上がります。

一方で、あらゆる因子が最悪条件でも成立することを狙うと、コストがかさむため現実的な設計になりません。

そのため、実際には各因子への対策の優先度を考慮して、確認する因子を絞り込みます。

最悪条件の検討にはタグチメソッド(品質工学)というツールがよく用いられます。興味のある方は参考にしてみてください。

「品質工学って何?」という方におすすめの書籍はこちらです。

小説仕立てで説明されており、品質工学の基礎をスムーズに理解できます。

最悪条件で評価する上では、社内の設計思想も考慮しなければなりません。

例えば、

などです。設計思想の規定がある企業では、これについても調査しましょう。

最後のポイントは、評価基準を確実に調査することです。

評価基準というのは例えば、

です。

いくら評価項目や最悪条件に関して適切な検討ができても、評価基準の調査不足や理解不足があれば正しい評価が成立しなくなります。

私の経験上、初めて扱う国際法規の評価基準では特に調査不足・理解不足が発生しやすいです。

何故かというと、

場合があるからです。

社内ではOKだと思っても、認証機関※からの改善通知で評価基準の見落とし・理解不足に気づき、設計を再検討したこともあります。

※認証機関:対象の製品の基準適合性を第三者目線で確認し、認証する機関。基準に適合しない場合、「改善通知」として不備を指摘します。

法規の基準に適合しないと商品を発売できないので、以下のような手段をとり評価基準を確実に調査しましょう。

今回は、試作品評価を上手に進める方法をご紹介しました。

いかがでしたでしょうか。試作品評価をこれから進める上で参考にしていただけたら幸いです。

読んでいただきありがとうございました。

【開発者向け】メーカーが商品を世に出すまでの流れ

【商品開発】開発者が知っておくべき特許権の基本