この記事を読むべき人

こんにちは!リヴィです。

機械を設計をする際、その装置のどこかには必ず「アクチュエータ」が含まれます。

アクチュエータにも色んな種類があるのですが、それらのの中で最も広く使われているのが「モータ」です。

みなさんも御存知の通り、スマホなどに使われる小型装置や、エスカレータ・エレベータ・電車などの身近な機械から、プラント設備などに使われる大型機械に至るまで、非常に幅広く使われております。

日本電機工業会の資料によると、世界で消費されている電力のうちの40~50%がモータだそうです。すごい量ですよね!(日本電機工業会, トップランナーモーター)

ところで、基本的にモータは電力を回転運動に変換するものですが、機械を設計していると、

回転じゃなくて直動で動くものがいいんだよなー

ということが多々あります。

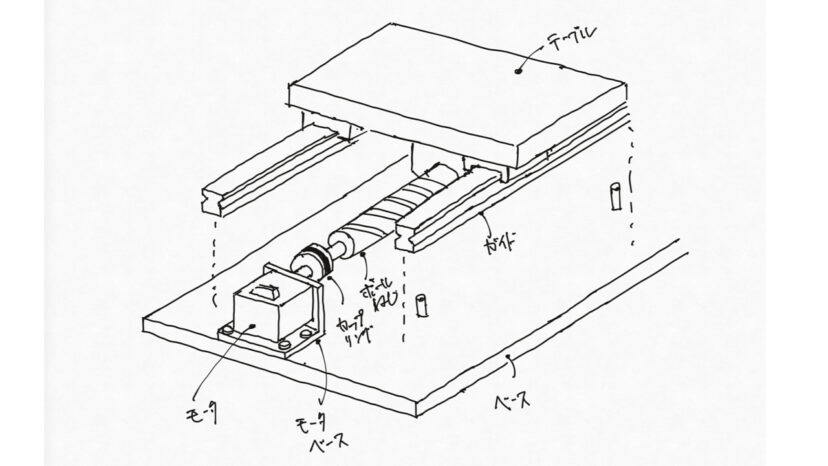

一般的には、回転運動を直動運動に変換するためには、「変換するための機構」と「ガイド」が必要になります。

もう少し噛み砕くと、

といった作業が必要となります。

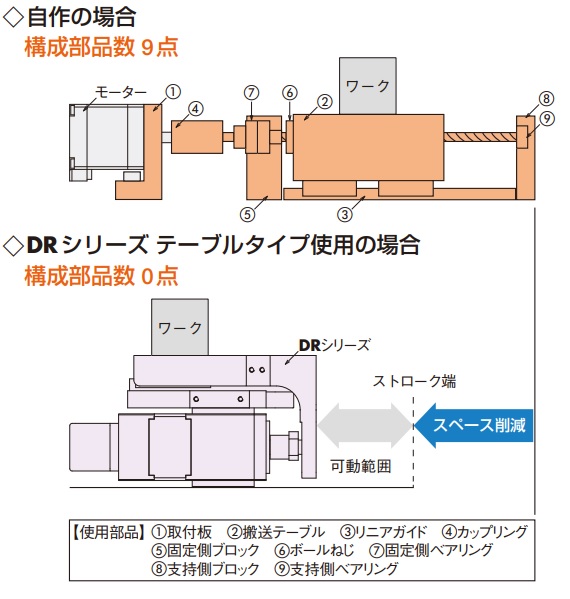

自分で設計するとなると、まぁまぁ部品点数が多いんですよねー。それに各機械要素に対して一つ一つ計算をしたり、製作精度・組立精度を気にしたりする必要があるので、そこそこの設計工数・組立工数がかかります。

そんなときに便利なのが、「直動アクチュエータ」です。

これは、上記のような機械要素があらかじめ一つのモジュールとして組み込まれた状態で市販されている商品です。

このモジュール品を使うことによって、

などなど、多くのメリットを享受することができます。

ちなみに、この直動アクチュエータは、「単軸ロボット」「一軸アクチュエータ」「電動シリンダ」といったように、各社呼び方がバラバラです笑

そこで今回は、直動アクチュエータの種類と特徴について、解説をしていきます。

この記事を読んで、直動モジュールを使いこなしながらスピード感をもって設計できるようになっていただければと思います。

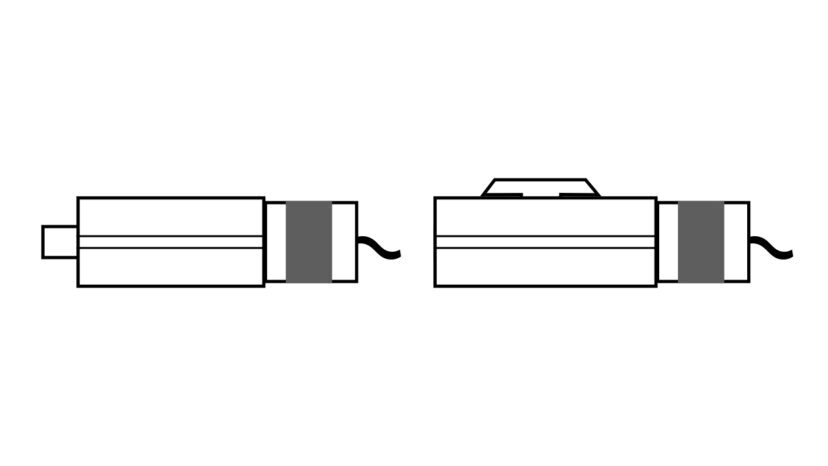

この直動アクチュエータの種類について大きく分けると「ロッド形」と「テーブル形」の二種類があります。

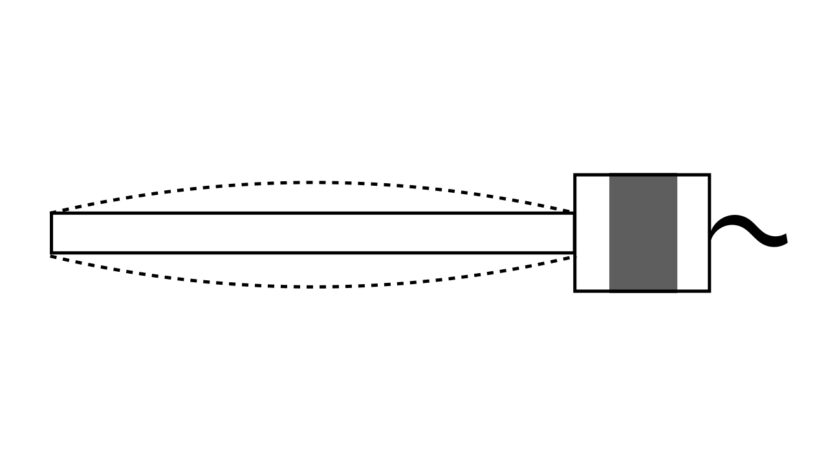

ロッド形というのは、モジュールの本体から移動体が飛び出しており(おもにロッド形状)、モータの駆動に合わせて移動体が往復するようなアクチュエータです。

「エアシリンダーの電動版」というイメージですね!ただエアシリンダーとは違い、速度・加速度を入力した設定どおりにできたり、好きな範囲で停止させられたりなどができます。

市販品だと、IAIのエレシリンダー(ラジアルタイプ)、オリエンタルモータの電動シリンダーなどがあります。

一方でテーブル形とは、移動体を組み付けるためのテーブルがモジュール本体から飛び出さない範囲で往復運動するようなアクチュエータです。

市場には「テーブル形」のほうがよく出回っているというイメージですね

ロッド形はテーブル形よりもスリムに収まることが多いです。

直動アクチュエータで結構スペースを食うのがリニアガイドなのですが、ロッド形は型式によってはガイドがなかったりもします。

一方でテーブル形ではどうしてもリニアガイドが必要になる上、テーブル本体の寸法分はスペースが必要になってしまいます。

直動アクチュエータはX・Y・Z軸方向の直動動作を連動させるために3個使いをするみたいな感じで、複数のアクチュエータを組み合わせることも多いのですが、先端になるアクチュエータはなるべくスリムで軽いやつが好ましかったりしますねー

そのため、なるべくコンパクトに済ませたいような箇所に使う直動アクチュエータとしてはロッド形のほうが都合が良いです。

アクチュエータの移動体にブラケットやツールなどの機械要素を取り付けようとしたときに、ロッド形は、取り付け方法の自由度が高いです。

これは、ロッド形の中のテーブルタイプというアクチュエータの話になるのですが、このタイプだとロッドの先端面+ガイド面という2面に取り付けが可能です。

「ロッド形のテーブルタイプ」なので、ちょっと呼び名がややこしいですね笑。

このタイプはロッドの先端にL字のテーブルを付けたもので、L字移動体の2面に取り付け穴があったりします。

また、本体との間にガイドが仕込まれており、一般的なロッド形よりも剛性が高いというメリットもあったりします。

一方で、テーブル形だとロッドの先端はケーシングの中に隠れてしまっているので、移動体に取り付けられるのはガイド面の1面だけと限られてしまいます。

ロッド形の直動アクチュエータでは主にボールねじが使われているので、位置決め精度・繰返し位置決め精度が良いものが多いです。

このあたりの話はテーブル形との比較・・・というよりは、エアシリンダーとの比較になってくる方が多いのですが、

エアーシリンダとは違い、ストロークエンド以外の場所でも正確に止めれるというのが大きなメリットになります。

目安として、繰り返し精度は±0.01mmぐらいが多い印象です。ものによっては±1/1000mmオーダのものもあります。

テーブル形にもボールねじを使用しているタイプがあり、そちらも同様に精度が良いです。

一方でロッド形のデメリットですが、テーブル形と比べると剛性が低いです。

これは構造上、ロッドが片持ちでかつ、そこまで太くないことが多いからなのですが、

特にロッド先端に横荷重がかかったりすると、ロッドが曲がって動作しなくなってしまう可能性があります。

「ロッド形を使いたいが、剛性が心配」という方は、ガイド付きのロッド形直動アクチュエータを使うのが良いです

剛性自体はテーブル形よりも劣りますが、ある程度は剛性を高めることができます。

よくカタログを見ていると「水平の可搬重量xx kg」って書いてたりしますが、これは「推力」の話であって「剛性」の話じゃないですからね!ガイドは必須です。

ロッド形の直動アクチュエータは、ストロークの短いものが得意です。

これも片持ちだから仕方がないのですが、長くするとロッドが曲がりやすくなります。

一応ガイド付きのアクチュエータもありますが、テーブル形と比べるとやはり剛性は落ちるので、ストロークを長くできません。

目安で言えば、だいたい「300 mm前後まで」という印象です。

そのため、どちらかと言えば、短いストロークを精度良く動かすのが得意なアクチュエータです。

ただ、短いストロークでもなかなかの値段がするので、どうしてもエアーシリンダーと比べちゃいますね・・・。速度コントロールが雑でいいなら、エアーシリンダーで工夫すれば成立するってこともありますからねー笑

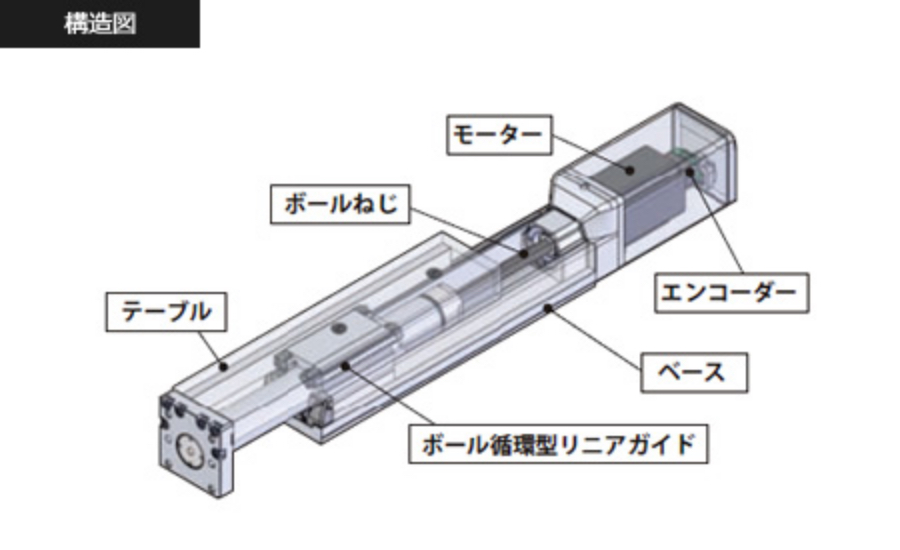

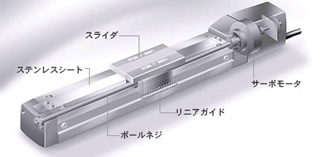

テーブル形については、の主に3種類があります。

ただし、タイプごとに特徴が異なってくるので、それぞれ解説をしていきます。

ロッド形に比べての最大のメリットは「剛性が高い」ことです。

テーブル形の場合リニアガイド必要となるため、これによって剛性が向上しているのです。

そのため、単なる許容荷重だけではなく、許容モーメントにも強い傾向があります。

なお、どれだけ剛性が高いかについては、

によって、各メーカスペックがバラバラですので、直動アクチュエータのメーカを複数社知っていると良いです。

先ほど「剛性が高い」というメリットを紹介しましたが、そうであるが故にテーブル形はゴツくなりやすいです。

一番の要因は「リニアガイドが入っているため」です。

このリニアガイドが入っている事によって、アクチュエータが幅広になりやすくなっているのです。

そのため「スリムタイプ」と称しているようなテーブル形のアクチュエータは、中の構造を覗いてみると、

アクチュエータ本体が滑りガイドを兼ねているような構造を取っており、転がりのリニアガイドは使用していないことがあります。

またテーブル形は、例えストロークが短かったとしても、テーブル本体がそこそこの寸法があります。

「大した動作をさせるつもりじゃないのに、意外とゴツいな・・・」というのはあるあるです笑。

テーブル形のデメリットとして、移動側部品をモータと同軸上にはつけられません。

テーブル形では、中に搭載されているボールねじが邪魔をしていたり、ベルトやラックピニオンを挟む関係でどうしても軸直での取り付けになってしまうからです。

そのため、移動側部品の取付けは必ずモータ軸からオフセットするような形になります。

このオフセットの存在によって、仮にどれだけ直動アクチュエータの精度を良くしたとしても、

直動アクチュエータに取り付けているブラケットやツールのたわみによって、機械に悪影響が出る可能性があります。

例えばですが、移動側に距離を測定できるセンサを付ける場合においては、モータ軸とテーブルとのオフセットによって検出結果に誤差が乗る可能性があります。

この辺の話は、以下の記事で詳しく解説しているので、よろしければご参照ください。

ボールねじを使用しているため、ロッド形と同様、位置決め精度や繰返し位置決め精度が高いです。

ボールねじには「転造ボールねじ」と「研削ボールねじ(精密ボールねじ)」の2種類がありますが、

繰返し位置決め精度について、直動アクチュエータに使われる程度のストロークですと、前者だと±0.01 mm~0.02mm 程度、後者だと±0.008 mm~0.01 mm程度が多いという印象です。

半導体などの分野で使われるようなら、ボールねじタイプ一択になるという感じになります。

一方で「もうちょい精度は悪くてもいいんだけれど、最高速度が欲しいんだよなぁ」というときには、ボールねじのリードが大きいものが選択肢になってきます。

その場合、移動体の位置決め精度は若干落ちるので、設計する装置に合わせて適切なものを選択できると良いかと思います。

高精度のものを採用する際には、ボールねじの予圧・内部すきまなどもチェックするようにしましょう。

型式にもよるのですが、ボールねじタイプのアクチュエータの最大ストロークや最高速度は、ほどほどな性能のものが多いです。

最大ストロークは長いものでも「1000 mm+α」ぐらいです。

そして、長くなればなるほど許容の最高速度は下がっていきます。

これはボールねじの性質上仕方がないのですが、ストロークが長いほど、最高速度が高いボールねじがたわみやすくなってしまうのです。

リードの長いボールねじを使えば最高速度は上がっていきますが、一方で「搬送重量」は低下していってしまいます。

今の職場では、ボールねじのたわみのことを「縄跳びする」なんて言ったりもしますねー

「搬送重量」と「サイクルタイム」とのバランスを見極めて、適切な「ストローク」「最高速度」「可搬重量」の組合せのアクチュエータを選定できると良いかと思います。

タイミングベルトが使われた直動アクチュエータは、ボールねじタイプと比べるとストロークが長いという特徴があります。

タイミングベルトのいいところは、ベルトが長くなってもベルト自体の値段が変わらないことです。

ボールねじの場合ですと、ストロークが長くなれば、ねじの長さだけではなく径も大きくしなければならないですし、比例じゃ効かないレベルで値段が上がっていきやすいのですが、

ラックピニオンの場合は、ストロークの長さ分だけラックギアが必要で、コストに乗ってきます。

一方でベルトは、製造においては元々1本の長いベルトをカット・接着して販売しているので、ベルトが長くなったところでそんなにコストが乗ってきません。

型式にもよりますが、ボールねじが使われたものだと「1m前後」なのに対し、タイミングベルトが使われたものだと、「数m前後」のものなどがあります。

タイミングベルトタイプはボールねじタイプと比べると、最高速度が高いです。

ものにもよるかと思いますが、ボールねじタイプはリードが大きいものでも「1 m/s前後」ぐらいである一方、タイミングベルトタイプだと「数 m/s程度」は出せるという印象です。

ボールねじタイプで最高速度を上げるには、どうしてもリードを高いものを選ぶ必要があり、そうなると「縄跳び現象」を回避するために「短ストローク」「低負荷」などにする必要があるのですが、

タイミングベルトタイプで最高速度を上げるならプーリ径を大きくすればよいので、後はスペースとの兼ね合いだけになります。

タイミングベルトの位置決め精度については「ほどほど」ぐらいの性能になります。

タイミングベルトはバックラッシュが少ない為、ギアなどに比べれば位置決め精度は良いです。

ですが、ボールねじと比較するとなると、やはりボールねじの方が優れているという感じです。

おおよその目安ですが、繰返し位置決め精度は±0.05~0.1mmぐらいといった感じです。

ちなみにタイミングベルトといっても、使用するベルトの材質や運転条件によっても左右されますので、アクチュエータメーカやベルトメーカに問い合わせて見るのもいいかもしれません。

ベルトの交換ぐらいであればそこまでの手間ではないので、どうしても条件に合うのが見つからない場合はベルトだけ別購入して交換するのもありですね。

ラックピニオンタイプでは、タイミングベルトタイプよりも更に長いストロークにも対応することができます。

ボールねじタイプなどの場合、ボールねじを固定できるのは両端しか無いので、ストロークが長くなるほど縄跳び問題によって性能が落ちたりしますし、

タイミングベルトはベルトの長さが長くなるほどテンションを大きく張る必要があるので、プーリ軸に負荷がかかりやすかったりするのですが、

ラックピニオンの場合はそういった制約がありません。

中には10,000 mmを超えるストロークもあったりします。

ストロークが10,000 mmを超えるような機械って、めちゃくちゃデカそうですね笑

ラックピニオンタイプのアクチュエータは、許容トルクが高い傾向にあります。

ギアの歯は焼入れなどで硬くしたり、ギアのモジュールを大きくすることで耐荷重を強化することも可能なので、許容トルクが大きいです。

使い方によっては、移動体の上に産業用ロボットをそのまま乗せたり、大型ワーク向けのローダ・アンローダなどとしても利用できそうです。

このレベルになってくると、どちらかというとモータのスペックの方がネックになってきますねー

ラックピニオンは歯車ですから、どうしてもバックラッシが出てしまいます。

そのため、他のタイプに比べると位置決め精度が劣るのです。

「長ストローク・高負荷で使いたいが、バックラッシが問題だ・・・」という場合には、今回紹介しているような「モータ+ラックピニオン+ガイド」のモジュール商品を諦めて自ら設計することにはなりますが、

ノーバックラッシのラックピニオンなどを使えば解決するかもしれません。

ラックピニオンタイプに限らずですが、こういったモジュール商品にこだわりすぎると、かゆいところに手が届かないような場面が出て来ることが多いです。そういったときのためにも、設計スキルを高めて自ら設計できるようにしておくと良いです。

ラックピニオンタイプですが、実は作っているメーカがめちゃくちゃ少ないです。

これは私の予想ではあるのですが、主な原因は「ラックピニオンタイプは半導体装置には向いていないから」だと考えられます。

2000年代とかでしたら、液晶パネルが作ったら作っただけ売れたという時代で、大型の液晶パネルも結構売れていたようです。

そのため、そういった大型装置の業界でラックピニオンの直動機構がが使われていたようです。

しかし、現在直動アクチュエータについて調べると、最もラインナップが豊富なのは「ボールねじタイプ」です。

おそらく、主に中国メーカが半導体装置向けにジャンジャン購入していっているのが背景にあると思われます。

現在中国では、半導体の国産化を加速させており、ここ1年間だけでも多額の資金調達をし、設備投資を行っているとのことです。

中国、半導体の国産化が加速 1年間で534社が約2兆6000億円を調達, (Yahooニュースより)

確か2018年頃、日本国内中のボールねじやリニアガイドが、中国メーカに持っていかれて供給不足が起こっていましたねー。そのときは「引合いは来ているのに物が調達できないから受注できない」という自体に陥った記憶があります。

以上、今回解説した直動アクチュエータの種類と特徴について、表にまとめると以下のようになります。

| 種類 | ロッド形 | テーブル形 | ||

|---|---|---|---|---|

| ボールねじタイプ | タイミングベルトタイプ | ラックピニオンタイプ | ||

| 大きさ | コンパクト | ゴツい | ||

| 剛性 | 低い | 高い | ||

| 周辺部品の取付け自由度 | テーブルタイプを使えば2面 | 基本は1面 | ||

| 最高速度 | 1 m/s程度 | 1 m/s程度 | 数 m/s程度 | 数 m/s程度 |

| 最大ストローク | 300 mm程度 | 1,000 mm+α程度 | 数 m程度 | 10mを超えるものもアリ |

| 繰返し位置決め精度 | μm~10μmオーダ | μm~10μmオーダ | 10μmオーダ | – |

| 入手性 | 良い | 良い | 普通 | 困難 |

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

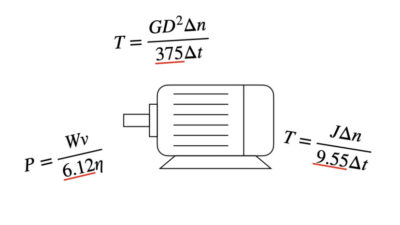

【解説】モータの計算式に出てくるナゾの係数の意味