こんにちは!リヴィです。

こんにちは、リヴィです。

コロナ禍がまだまだ収束しない中、いかがお過ごしでしょうか。

理系の中では今も昔も機械工学系の人口は多いのですが、その中でも「自動化の需要」のトレンドが昔からずーっとあります。

特に、少子高齢化社会の加速する社会において、人手不足・低い生産性を解決するための有力な解決策が「移民を受け入れる」か「自動化・デジタル化をする」の2択しかありません。

ただ、コロナのようなウイルス感染の危機下に置かれている現在においてはは、実質「自動化・デジタル化をする」という方法1択しかない状況です。

自動化を検討する際、最初のとっかかりは、「特定の工程の、一部の作業のみ」について考えることも多いのですが、

大幅な省人化を目指そうとすると、「各々の工程や作業をつなげる役割をする機械を導入し、ライン化する」のがインパクトとして大きくなります。

そんな、生産設備の自動ライン化をするために、昔から非常に幅広く利用されている機器が「コンベヤ」です。

コンベヤが使われている業界の代表格なのが物流で、品物の荷造りや梱包・送り先ごとの振分などを、大量のコンベヤを使って行っています。

東京-大阪間の荷物の搬送がたった1日で行われるなんて衝撃ですよね。もちろん現状では、トラックの運ちゃんが夜に高速を運転してくれているおかげでもありますが、いずれは自動運転化することでしょう。

世の中の技術が自動化のトレンドに乗っているため、コンベヤの需要はこれからもどんどん増加していくことが見込まれます。

そのため、FA業界で仕事をしている人ならば、コンベヤの基礎的な知識は押さえておきたいところですよね。

そこで今回は、世の中にあるコンベヤの種類と特徴について解説をしていきたいと思います。

この記事を読んで、搬送ラインの設計にてコンベヤを選定したりするのに、役立てていただければ幸いです。

コンベヤの種類について解説する前に、まずコンベヤの定義を押さえておきましょう。

コンベヤの定義ですが、JISによると「荷(運搬物または搬送物)を連続的に運ぶ機械」というものです。

ただ普段の会話で「荷」という用語を使っている人はほぼおらず、むしろ「ワーク」と呼ばれることがほとんどです。コンベヤだけではなく、産業用ロボットが持ち上げたり、運んだりするモノも「ワーク」と呼ばれたりしますね!

例えば、回転寿司の機構なんかは、お寿司を連続的に運ぶ機械なので、まさにコンベヤであると言えるでしょう。

一方で、シリンダーは、決められたストロークの範囲内でしか連続で動かせないので、コンベヤではありません。

このあたりであればわかりやすいのですが、一方でコンベヤと言えるかどうか曖昧な例もあります。

連続的に動く機械でも、ワークが人の場合は、コンベヤとはあまり呼ばれません。

例えば自動車、自動台車(AGV)、ゴンドラ、エスカレータ、動く歩道あたりがそうですね。

また、ワークや搬送治具が機器上で行ったり来たりするような機構は、見た目はコンベヤだとしても「シャトル」と呼ばれたりもします。

あとは、何百メートルにも及ぶ紙やフィルムを、ロール状に巻いたり、ロールから送り出したりするような機械は、コンベヤというよりも「ロール to ロール」と呼ばれたりします。

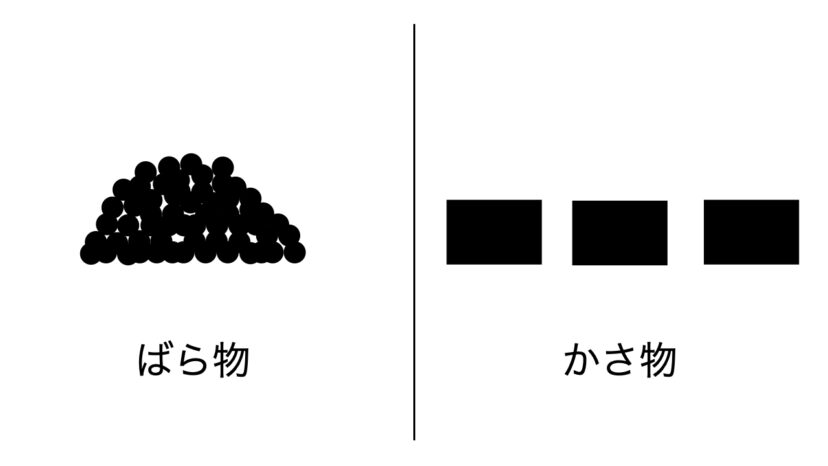

ちなみに「ワーク」については、大きく分けて2種類の分類があり、

などと分類されています。

ただ、これだけでコンベヤの選定が十分にできるとは言えず、上記に加えて

などなど、どのようにワークを搬送したいかによっても、コンベヤによっては向き・不向きが大きく変わってきます。

コンベヤメーカに問い合わせると、このあたりの要求仕様を必ず確認されます。それぐらい重要な要素です。

では、事前知識の解説が済んだところで、実際にコンベヤの種類や特徴を解説していきたいと思います。

ローラに巻かれたベルトを駆動させ、それによってワークを搬送するコンベヤです。

おそらくコンベヤの中で最も利用されているものではないでしょうか。

空港で飛行機を降りたときに、手荷物の受け取り所で使われているのもベルトコンベヤです。

ベルトコンベヤのメリットは以下のとおりです。

個人的に思うベルトコンベヤの最大のメリットは2つあります。

1つ目は「搬送が長距離であるほどコストメリットが出る」という点です。

そのため、長さが数kmにも及ぶようなベルトコンベヤも使われたりします。

このようなコンベヤは、鉱山において鉄鉱石を運搬するのに使われたり、災害現場において大量の土砂を取り除くのに使われたりもします。

こういった危険な現場でコンベヤを使用することによって、人災のリスクを低減させる効果もあります。

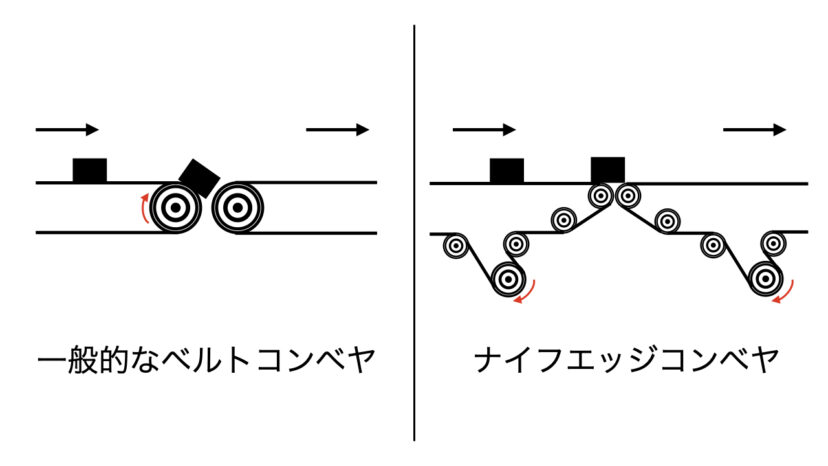

2つ目のメリットは、「ナイフエッジコンベヤを使えばワークの乗り継ぎしやすい」という点です。

コンベヤの設計で難しい部分の一つが、コンベヤ間の乗り継ぎです。

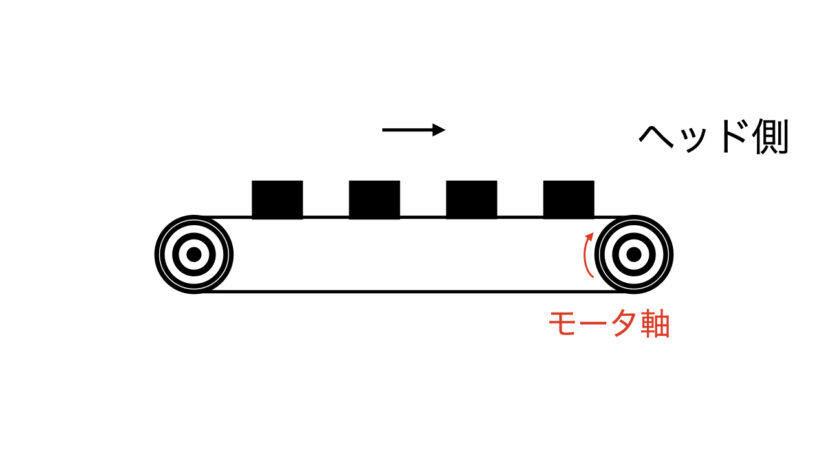

一般的に、ベルトコンベヤや後述するチェーンコンベヤは、モータ軸(駆動軸)を下流側(ヘッド側)にします。

このモータ軸となるプーリ径(スプロケットのピッチ径)をそこそこ大きくしておかないと、搬送速度が出なかったり、トルクが出なかったりするのです。

しかし一方で、コンベヤの乗り継ぎ部のプーリ径(またはスプロケットのピッチ径)が大きいと、特にかさ物でかつ小物の場合、乗り継ぎ時にワークが衝撃を受けたり、プーリ間に落下してしまう懸念があります。

そこで、役立つのが「ナイフエッジコンベヤ」です。

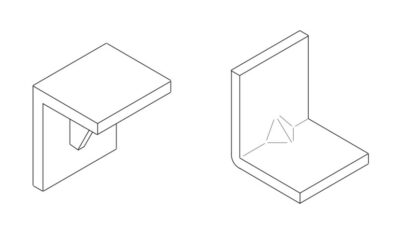

これは、乗り継ぎの部分がナイフのように尖っているので、上記のような懸念が少ないのです。

肝心の駆動軸の位置は、乗り継ぎ部ではなく、コンベヤの中央付近にあるので、速度不足、トルク不足が起こりにくいのです。

一方で、ベルトコンベヤには以下のようなデメリットもあります。

ベルトコンベヤの最大のデメリットは「テンション調整」ですね。

ベルトがピンと張られていなかったり、ベルトの張り具合に片寄りがある状態でコンベヤを稼働させてしまうと、ベルトが右へ行ったり左へ行ったりと蛇行してしまうのです。

このように蛇行した際、ベルトの耳の部分がコンベヤのフレームなどと擦れてしまうと、ベルトが損傷したり、ベルトが摩擦熱で焦げてしまったりします(この摩擦熱が着火源となり、火災に至った事故もあります)。

特に機長の短いコンベヤほど、蛇行しやすい傾向にあります。

そのため、ベルトを取り付ける際は、念入りに蛇行しないことをチェックする必要があるので、それにかかる工数が大きくなりがちです。

また、コンベヤのベルトの長さは使用していくに従ってだんだん伸びていくので、定期的にテンション調整が必要にもなります。

以前携わったプロジェクトで、ベルトが蛇行しないかどうかを試運転で確認・修正するのに丸2~3日ぐらいかかった記憶があります。たとえベルトのテンション調整がうまくいったとしても、ワークの乗る位置が偏っているだけで蛇行するので、ワークの積載位置の調整も重要だったりします。

ベルトコンベヤではベルトをプーリで駆動させて搬送させていたのに対し、チェーンコンベヤではチェーンをスプロケットで駆動させて搬送をします。

チェーンコンベヤで使われるチェーンは、柵などに使われているような、輪っかをつなぎ合わせたようなチェーンではなく、

穴の空いたプレートをピンで繋いでいったような、リンク構造のチェーンを使うことが一般的です。

このようなチェーンを「ローラーチェーン」と呼びます。

ローラーチェーンはそれ単体で搬送に使われることは少なく、むしろチェーンに爪やバケット、スラット(バーのようなもの)などのアタッチメントを取り付けた上でワークの搬送に使われることが多いです。

ベルトコンベヤのメリットは以下のとおりです。

個人的には「急加速・急停止が必要」「耐衝撃荷重が求められる」「粉塵がすごい」といった環境においては、選択の候補に上がってくるコンベヤです。

スプロケットとチェーンとが完全に噛み合った状態で運転されるので、多少乱暴な使い方をしてもスリップしたりしないので、非常に強いです。

タイミングベルトと特徴が似ている部分もあるのですが、

チェーンコンベヤの方が強度が高く、スプロケットに粉塵がたまるリスクが非常に低いです。

また、特殊なチェーンコンベヤとして、チェーンコンベヤのアタッチメントにフリーローラを使うことで、「チェーンコンベヤによる搬送」+「フリーローラによる転がり搬送」をハイブリッドした倍速コンベヤという商品もあります。

これを使用することで、チェーンコンベヤの搬送速度を高めることも可能です。

一方で、チェーンコンベヤには以下のようなデメリットもあります。

ベルトコンベヤのように蛇行のチェックをする必要はほとんどありませんが、それでもメンテナンスにはそこそこ手間がかかります。

経験上、チェーンコンベヤを使った装置の設計をすると、ゴリゴリのゴツい装置になる傾向にあります笑

ローラをある間隔ごとに設置をし、そのローラを転がすことによってワークを搬送するコンベヤです。

ローラ一個一個にモータをつけて回転させることもできなくはないのですが、そうではなく、ベルトやチェーンなどで隣同士のローラとをつないでモジュール単位で駆動させる方が経済的であり一般的です。

ちなみに、動力が付いていないようなローラコンベヤは、「フリーローラ」とか「コロコン」などと呼ばれています。

コロコンはおそらくコンベヤの中では最も歴史が古く、ピラミッドの建設で資材を運ぶのに、資材と地面との間に丸太を敷いて運搬していたりしています。

ローラコンベヤのメリットをあげると、以下のとおりとなります。

ローラコンベヤ

例えば、ローラの間に、上下する細いベルトコンベアを仕込むことによって、

ローラコンベヤの方向に搬送する場合は、ベルトコンベアを下げたままにしておいて、

ローラコンベヤと垂直方向に搬送する場合は、ベルトコンベヤを上げて搬送することができます。

これによって、ワークを振り分けたり、立体交差のようなレイアウトを作ることができます。

逆に、ローラコンベヤのデメリットは以下のとおりとなります。

ローラコンベヤのデメリットは、搬送できるワークの性状が限定される傾向にあることです。

大きさや形、硬さ、重量などの制約があるため、これらをクリアするようなワークとなると「ダンボールやパレットなどのような、形のしっかりした入れ物・ジグに入ったワーク」が大半になります。

そのため、ローラコンベヤといえば、梱包・出荷工程や物流倉庫で見かけることがほとんどでしょう。

傾斜をつけたトラフ(ワークが乗る部分)を振動させることによって、ふりかけのような要領でワークを搬送するコンベヤです。

顆粒状の食品などといった、ばら物のワークを搬送する設備で使われているのをよく目にします。

かさ物のワークにも使えますが、比較的小さめのワークであることが多いです。

振動コンベヤのメリットは、以下のとおりです。

個人的には、ワークのふるい分けができる点が、振動コンベヤの大きなメリットだと思います。

ふるいわけの機能が活躍できる業界は幅広く、

例えば農作物についた泥を下に落としたり、形が砕けてしまったワークを排除したりなどができます。

以下のシンフォニアテクノロジーの動画を見ると、非常にわかりやすいです。

一方で、振動コンベヤには以下のような

個人的に思う振動コンベヤのデメリットは、装置がゴツいことです。

振動、つまり繰り返し応力というのは、機械や材料にとっては非常に過酷な負荷です。

そのため、振動コンベヤのように積極的に振動を発生させるような装置を設計する際は、材料の疲労限(無限回荷重を与えても材料が壊れないような荷重)以下に負荷を抑えつつ、定められた安全率を確保しなければなりません。

ケースバイケースではありますが、引張強度に比べると疲労限の大きさはざっくり1/2程度ですから、

基本的に材料は鉄、フレームも一回り大きいものが採用される傾向にあります。

ただし、機器がゴツいと、重機を使わないと出荷・輸送ができなかったり、据え付け時のハンドリングがしにくかったりなどのように不都合ができてきます。

また設備によっては、床の耐荷重が十分であることをチェックしておく必要があるのです。

アルミフレームでできたベルトコンベヤはよく見ますが、振動コンベヤは見たことがありません。鉄で作るにしても、溶接部の検査は特に慎重にやる必要があります。

スクリューコンベヤは、ねじ機構によって回転運動を直進運動に変換し、ワークを押し出すコンベヤです。

円筒のケーシングの中に、らせん状の羽根やチューブが取り付けられており、モータ等によって羽根やチューブを回すことで、ワークを押し出して搬送するという仕組みになっております。

業界によっては「チューブコンベヤ」とか「スクリューフィーダー」と呼ばれていたりもします。

スクリューコンベヤは、めちゃくちゃパワーがあるという感じです。

スクリューコンベヤは見方を変えれば、ドリルと同じですから、シールドマシン(トンネルを掘る機械)にも応用されています。

また、スクリューの羽根を鋭利にし、それに巻き込ませるように投入することで、ワークを粉砕することもできます。

ねじの力の凄さを思い知らされますね!

スクリューコンベヤはパワフルな印象はあるのですが、それでも不具合が発生することがあります。

よく聞くのが、粉体を運んでいるうちに、粉体が押し固められていってしまい、羽根などに固着していってしまうという現象です。

その様になると、まるで血管に詰まったコレステロールのように、こびりついていき、噛み込みなどの不具合を起こしてしまいます。

こちらもスクリューコンベアと同様に、粉塵状のワークを搬送するのに適したコンベヤです。

主には、ファンや圧縮空気などを使って配管の中に空気の流れを生み出し、それに乗せてワークを搬送するといった仕組みになります。

農業分野で粉粒状の肥料を搬送したり、重量の軽い食品の搬送に使用されていたりなどします。

また搬送目的だけではなく、「何かを吸引する」「何かを吹きかける」という用途としても使われます。

掃除機と同じ構造ですね!

JIS上では「流体コンベヤ」と呼ばれていますが、巷ではそのようにはあまり呼ばれていません。

「エアー搬送」「バキュームフロー」などと、メーカによって呼び方がバラバラです。

流体コンベヤのメリットは以下のとおりです。

流体コンベヤの最大のメリットは、なんといっても装置の簡便さです。

太めのホースをつないで空気の流れを作れば完成ですから、設置がすぐにできます。

配管自体に強度が必要ないのであれば、フレキシブルホースでつなげばよいので、取り付け位置の調整なども不要です。

配管とほぼ同じ要領で据え付け可能なのがいいですね!

一方で、デメリットは以下のとおりです。

流体を扱う機器で注意しなければならないのは「ランニングコスト」ですね。

空気式の流体コンベヤを例に上げると、空気の流れを作るには「コンプレッサ」や「ファン」が必要なのですが、このコンプレッサやファンにかかる電気代ってめちゃくちゃ高いんですよね。

「空気はタダじゃない!」なんて話はよく聞きますが、「掃除機を一日中つけっぱなしにしていたら電気代が高くなる」と考えれば想像がつきやすいでしょう。今では、過剰にファンを回すことを抑えるためにファン用のモータにインバータを使うのが当たり前になっていますね。

今回はコンベヤの種類・特徴についてまとめました。

実際にグーグルなどで調べると、上記の他にも多種多様なコンベヤがでてきますが、そのほとんどが、「上記のコンベヤを応用したもの」だったり「言い回しを変えているだけ」のものです。

まずはこれら6種類のコンベヤについてざっくり抑えておけば、設計の序盤からつまずくことは少なくなるでしょう。

この記事を、普段の設計業務の参考などにしていただければ幸いです。

今回は以上となります。ご一読、ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

機械設計の仕事をする上で便利なソフト・アプリ

【解説】リブの設計方法とコツ