マイクロメーターって、精度よく測れるのに、物体の太さとか厚さしか測れないの?他に種類とかあったら教えて欲しい。

このような疑問を持った人へ、お答えしていきます。

ものづくりの終盤工程である検査では、部品の製造方法や要求される機能・精度によって様々な検査がされます。

しかし「寸法検査」という、実物の製品が図面寸法どおりに製作されているかという検査は、ほぼ全ての部品で行われます。

特に高い製作精度が要求されるような部品は、検査器具もまた高い精度で測定ができるものでなければなりません(そうしないと、実物の製品が厳しい精度をクリアしているかどうかが判別できません)。

測定器具の中でも、比較的よく使われ、さらに高い精度で測定可能なものが「マイクロメーター」です。

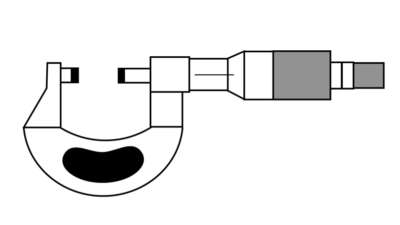

マイクロメーターとは、0.01mm単位での測定が可能な測定器具です。アッべの原理に従った測定器具であることから、測定精度は非常に高いです。

一般的なマイクロメーターは最も一般的なマイクロメーターは、測定対象物を挟み込むことで寸法を測定する「外側マイクロメーター」というものですが、実はそれ以外にも様々な種類のマイクロメーターが存在します。

マイクロメーターは非常に高い精度の測定器具ですから、様々な種類のマイクロメーターを使いこなせるようになることで、様々な製品、様々な状況において高い精度での寸法測定が可能になります。

そこで今回は、マイクロメーターの種類についてお話をしていきます。

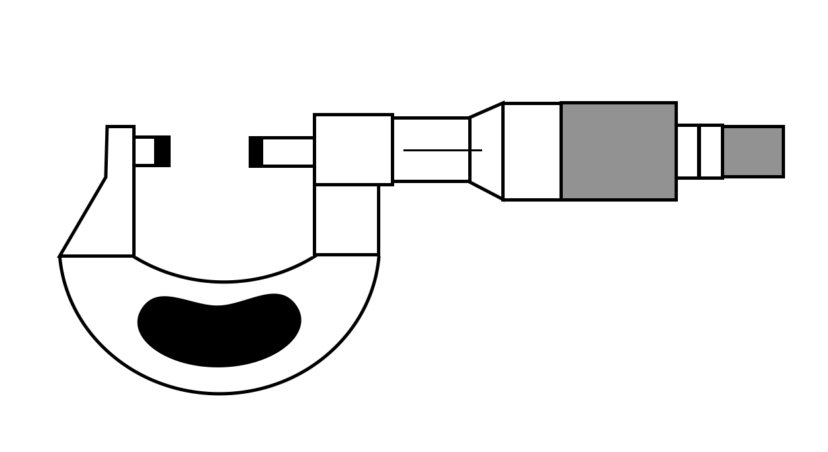

マイクロメーターの中で最も一般的なもので、物体の外側寸法(厚さ・太さなど)を測定することができます。

アンビルとスピンドルとで、測定対象物を挟むことで計測をします。

一般的なものですと、測定子の先端は平面になっています。

通常の外側マイクロメーターよりも、フレームが大きなU字の形をしています。

マイクロメーター懐が大きいため、鋼板などの大きな板の中央部付近でも、板厚を測定することができます。

ただし、製鉄所などで鋼板の板厚検査をする場合では、鋼材の表面温度が数百度などという高温環境だったりします。

接触式の測定器を使用してしまうと、熱膨張により正しい測定ができないので、鋼板の製造ラインの中でU字形マイクロメーターが使われることはありません。

インサイドマイクロメーターとも呼ばれます。

外側マイクロメーターとは見た目が異なり、一本の棒のような形をしております。

使い方も一般的なマイクロメーターとは少し異なり、ラチェットストッパーのついた棒に、測定対象物の寸法に近くなるように、ジョイントや測定子を継ぎ足していきます。

そのことから「つぎたしロッド形」と呼ばれることもあります。

ある程度広い溝幅や、大きなパイプの内径の測定に使用することができます。

穴径を精度よく測るためのマイクロメーターです。

測定子が3つあり、それぞれを穴の内壁に接触させて使用します。

シンブルをまわしていくと、測定子が外側に向かって張り出してきます。

測定子が3箇所とも穴の内壁に接触している時、シンブルの位置は必ず穴の中心に位置しますので、内側マイクロメーターよりも正確に径を測定することができます。

はめ合いなどのような1/100mmオーダーでしか許容公差がないような穴の寸法検査に使用したりします。

溝などの深さを測ることができます。

横に大きく張り出した部分が基準面となり、その面からの測定子の出代を深さとして測定します。

内側マイクロメーターのように、ジョイントや測定子を継ぎ足すことで、さまざまな測定範囲に対応することができるものもあります。

紙の厚みを測定するための専用マイクロマーターです。

測定子を紙に押し当てた時に、その力が集中してシワを発生させたりしないようにするために、測定子の部分の面積が広くなっています。

雄ねじの有効径を測定するための、専用のマイクロメーターです。

ねじの有効径とは、ねじが受ける引張応力やせん断応力を計算するときなどに参照されるねじの径です。ねじの谷径と山径とのちょうど中間の径です。ただし場合によっては、より安全側に計算をするために、おねじの谷径を参照することもあります。

測定子の片側は、三角ねじの溝の形状に合うように円錐になっており、もう片側は雄ねじの山がはまるような形状になっています。

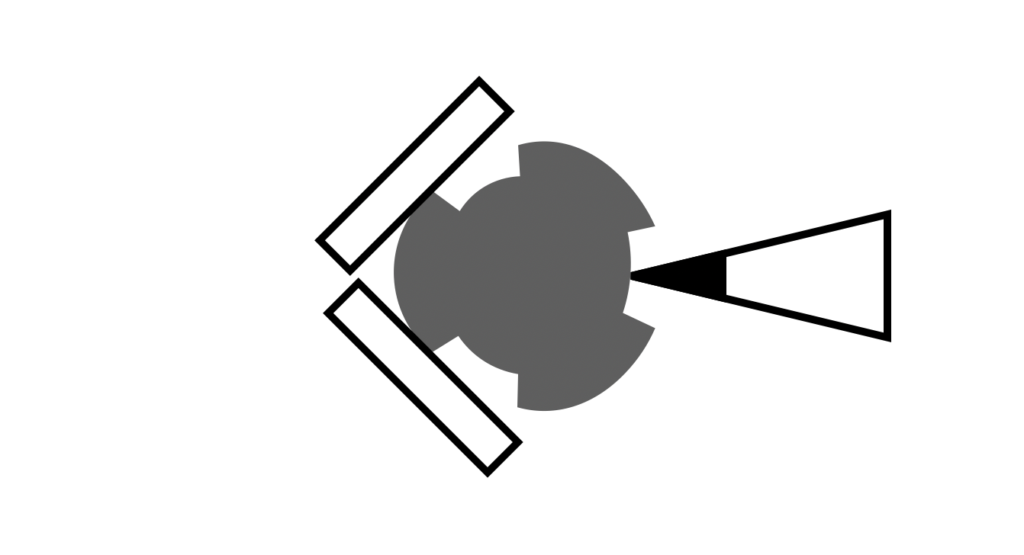

測定子の片方がV形、もう片側は円錐になっております。

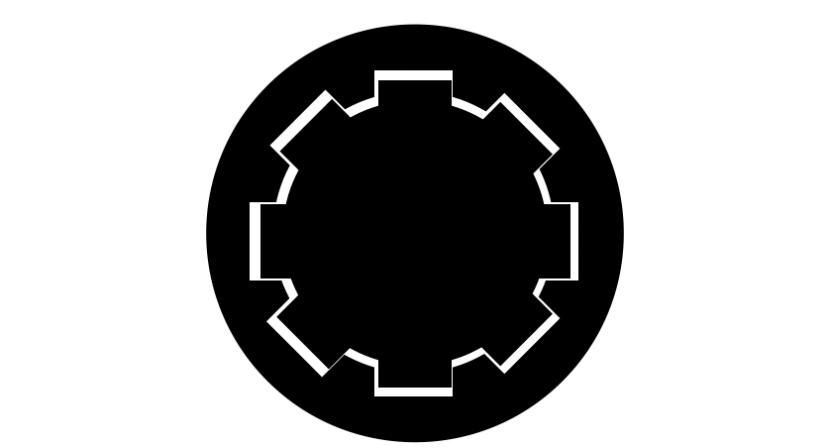

奇数個溝のタップ・リーマの外径測定に使用されます。

「タップ」は雌ねじ加工をするために使用する、ドリルのような工具、「リーマ」はリーマボルト用の穴を加工するために使用する、ドリルのような工具です。加工中に発生した切り屑を外部へ排出するために、溝が設けられているのです。

V溝の方がタップやリーマの外径に当たるように、円錐の側はタップやリーマの溝の部分に当たるようにして測定をします。

平歯車・はすば歯車の歯厚の測定に適したマイクロメーターです。

このマイクロメーターで測定されるのは、またぎ歯厚と呼ばれる寸法です。

またぎ歯厚とは、複数の歯を挟んだ時の寸法のことです。ピッチ円上での歯の厚さを歯厚といいますが、歯車の歯の形状は複雑な形状をしており、1個の歯の歯厚だけをを測定するのは困難です。そのため、複数個の歯を挟み、それを測定値とするのです。

またぎ歯厚は、インボリュート歯車の歯厚を測定に適用されます。

測定子の先端が精密な球体になっているマイクロメーター です。

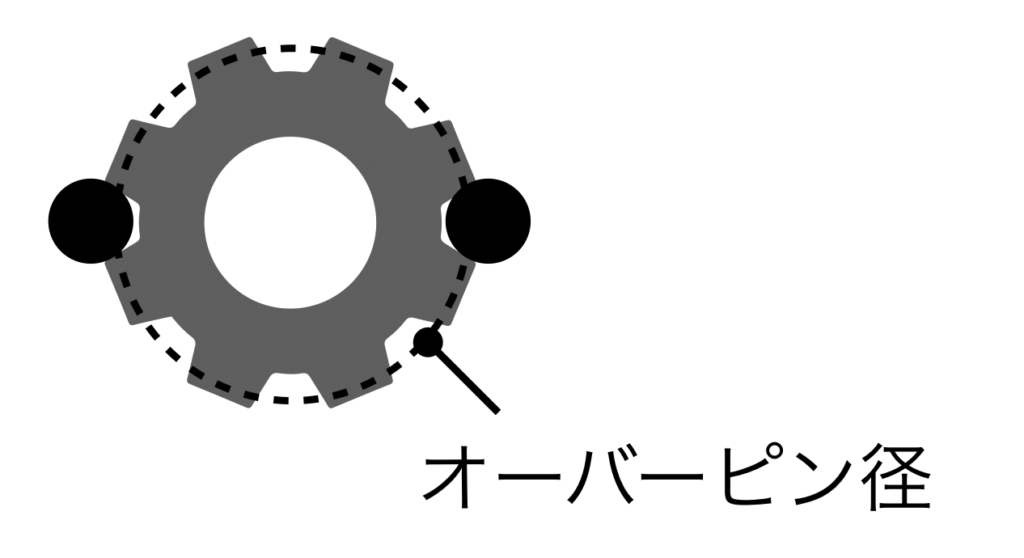

歯車のオーバーピン径を測定するために使用されます。

オーバーピン径とは、対向する歯車の溝2つにピンまたは球のものをはめたときの、外周間距離のことを言います。測定に使用するボールの大きさを、歯車の基準円(2つの歯車が実際に噛み合った時の円)で接するようなものを選択することで、基準円直径を測定することができます。基準円はP.C.D.(Pitch Center Diameter)と呼ぶことも多いです。

両端のボールの部分が歯車の歯と歯の間に入るようにしながら、歯車のセンターを挟むようにすることで、測定をすることができます。

歯の数が偶数個であれば、歯車の中心を挟むようにしてボールをはめますが、歯の数が奇数個であれば180/z[°](zは歯数)だけずらした歯溝にボールをはめます。

スプラインシャフトの溝径を測定するための、専用のマイクロメーターです。

スプラインとは、大きな回転力(トルク)を伝達させるために、軸の円周に沿ってキーの形をした歯を形成させたものです。一方が軸側、もう一方が穴側となり、それらがかみ合うように製作されます。自動車の車軸などに使用されています。

測定子がスプラインの溝以外の部分に干渉しないよう、測定子は少し細くなっております。

一方の測定子の先端形状が平面、もう一方が球面になっているマイクロメーターです。

例えば、パイプや軸受の肉厚を測定することができます。

この場合、平面側の測定子を外径部、球面側の測定子を内径部にあてます。

両方の測定子の先端が球面になっているものです。

測定対象物を測定子で挟む時には、マイクロメーターが斜めではなく真っ直ぐあたるように、ラチェットストッパーを回しながら、少しだけマイクロメーターを左右に振ります。

そのときに、測定子の先端が球面になっていると動かしやすいのです。

例えば、平板の板厚測定などに適用することができます。

ただし、先端が平面になっているものと比較すると、スピンドルの押し付け力が一点に集中しやすいです。

そのため、測定対象物が柔らかい物体である場合など、押し付け力によって変形しやすいものの場合には適用できません。

ノギスのような形をしているマイクロメーターです。

マイクロメーターに深めの懐が必要な場合に便利です。

測定子の先端が細くなっているものもあり、それを使用することで、例えばキー溝などの比較的狭い溝幅を測定することができます。

ただしこのマイクロメーターはアッべの原理に従わない測定方法となりますので、他のマイクロメーターよりも測定精度が低下することに注意してください。

見た目は外側マイクロメーターですが、測定子の先端が刃のような形をしています。

そのため、棒に加工された溝の径などを簡単かつ正確に測定することができます。

例えば、Oリング(シール材)をはめる部分の溝や、軸受止め輪をはめるための溝の径を測定することができます。

これらの溝は一般的には幅が狭いため、測定子の先端が円であるものを使用しようとすると干渉し、溝の底部の径を測定することができないのです。

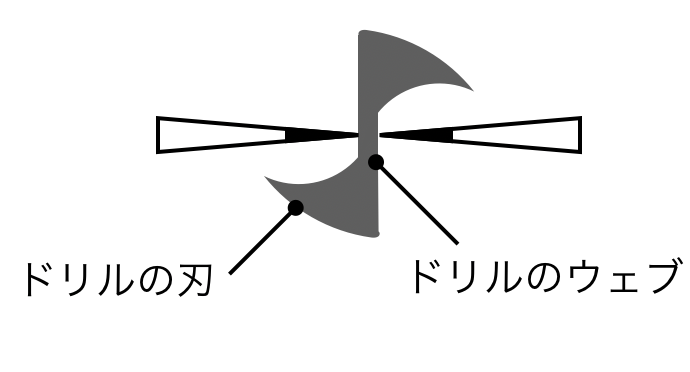

測定子の先端が細く尖っているため、点接触による測定をすることができます。

例えば、ドリルのウェブの幅測定などに使用することができます。

ドリルのウェブとは、ドリルの心部に当たるところです。ドリルの強度に影響を与えるます。

ただし、測定子の先端が細くなっているので、測定対象物に押し付けすぎてしまうと曲がってしまうので、注意が必要です。

今回のポイントをまとめると、以下のとおりとなります。

検査を専門としているところではない限り、全てのマイクロメーターが揃っているような職場はほとんどありませんが、

よく使うものだけでも揃えておくと、急に現物の寸法を確認する必要がある場合(不具合の対応など)に、非常に役に立ちます。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

マイクロメーターの保管方法【測定器具は大切にしよう】

巻尺とコンベックスとの違い【一般的には別物です】