流体が漏れないようにする機械要素に「シール」とか「パッキン」とか「ガスケット」ってあるけれど、それぞれ何が違うの。

このような疑問についてお答えしていきます。

私は普段、機械設計の仕事をしており、CADオペレーターの人からあがってきた図面をチェックしたり、同僚や上司と議論したりしています。

設計をする機械の中でも、「配管」や「潤滑系」などの部品を設計する際に必ず出てくるのが「パッキン」や「ガスケット」「Oリング」といった機械要素です。

これらの用語は一見するとどれも同じであるように聞こえ、入社して間もない頃の私は全く区別がついていませんでした。

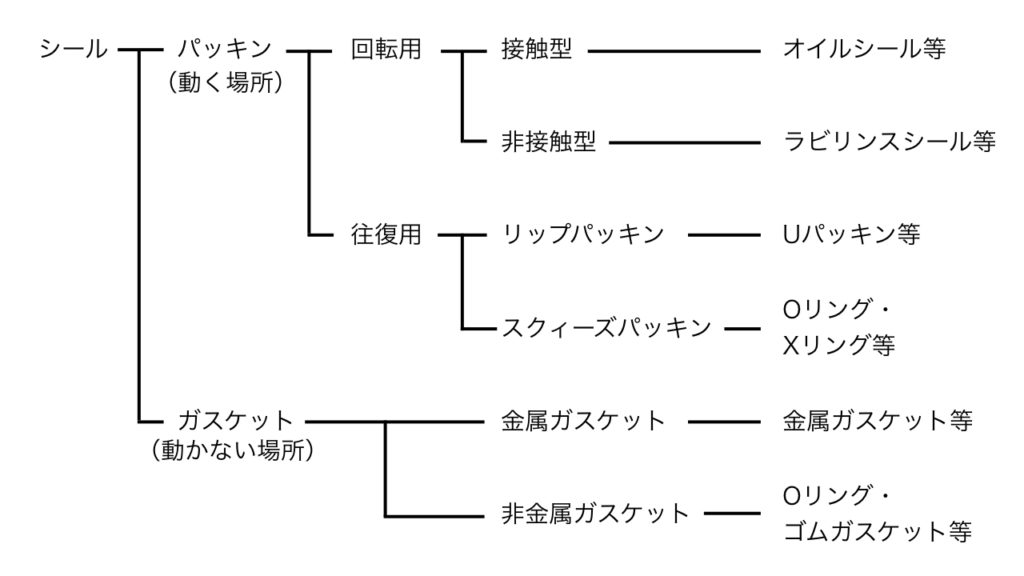

そもそもこれらの機械要素は「シール」と呼ばれるカテゴリーに分類されております。

ものづくりでいう「シール」とは、内部に異物が入らないようにしたり、外部へ流体が漏れないようにするための部品や装置の総称のことを言います。世間一般的には裏面に接着剤が付いたステッカーをシールと呼びますが、これは異物混入や漏れの防止目的ではありません。

パッキンやガスケット、Oリングなどのシール材は、その多くがゴムで作られており、このような似た言葉を使い分けることができないと、周りの人とのコミュニケーションがうまくいかなかったり、恥ずかしい思いをしたりします。

私のような思いをしないためにも、今回はパッキンやガスケット、Oリングといった似た言葉の違いについてお話ししていきます。

まず「パッキン」と「ガスケット」の違いについて解説します。

「パッキン」と「ガスケット」の使い分けのポイントは、シールしたい場所が「動く場所」なのか「動かない場所」なのかです。

これらの分類についてわかりやすく示したのが下の図です。

それぞれの概要について以下に解説いたします。

シール材のうち、「動く場所」に適用されるものを「パッキン」と言います。

さらに「動く場所」というのは、「回転運動をする場所」と「往復運動をする場所」とがあります。

「回転運動をする場所」は、回転するシャフトと、回転しないハウジングとの間などが挙げられ、グリースやオイルの漏れを防ぐのに使用されます。

一方で「往復運動する場所」は、直動するピストンと、固定であるシリンダーとの間などが挙げられ、空気圧や油圧でピストンを適切に押し出す際の漏れ防止のために使用されます。

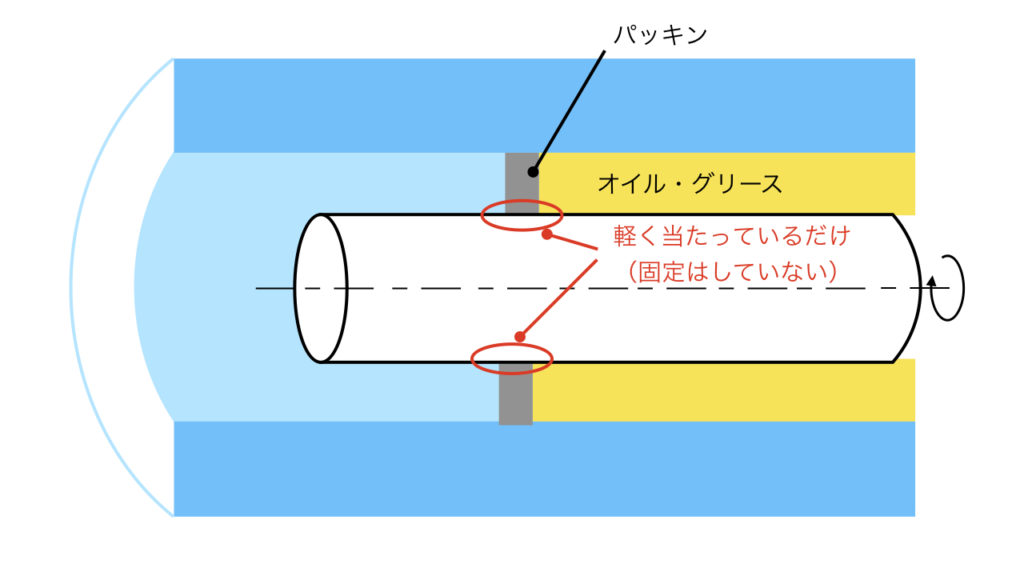

「回転運動する場所」に使われる接触型のパッキンは多くの場合、パッキンをハウジング側に取り付けて、軸側に「軽く当てるようにして」流体の漏れを防ぎます。

この「軽く当てる」というのがポイントで、当てるのが弱すぎると当然漏れますし、当てるのが強すぎたり、完全に固定してしまうと軸が回りません。

軽く当たっているので、軸が回転している時には、パッキンと軸とが擦れています。

擦れていると、摩擦によってパッキンがボロボロになってしまいますが、「軽く当てている部分」がオイルで濡らされていることによって、ある程度の期間もちこたえることができます。

非接触型のパッキンは接触していないため、「軽く当てている部分」がありません。

「当てている部分がないのに、流体が漏れたりしないのか」と思うかもしれませんが、隙間をめちゃくちゃ薄く(0.1mmとか0.01mmオーダー)することによって、漏れを防いでいます。

パッキンが擦れないので、寿命が長かったり、軸の動力損失がないなどのメリットがあります。

ただし、あくまでも「当てている部分」がないので、シールの性能は接触型に劣ります。

オイルシールは、軸とハウジングとの間に挿入し、オイルやグリースを外部へ漏らさないために使用されるシールです。

オイルシールと一言いっても、かなり多くの種類があり、圧力や温度、周速や動力損失などの様々な条件から選定を行う必要があります。

一般的に、オイル用のオイルシールはバネ付きで、バネの力で軸またはハウジングを押さえつけることによって、オイルをしっかりと遮断します。

一方グリース用のオイルシールはバネがついていないことが多いです。

回転運動をする場所に使用されるので、分類上は「パッキン」ですが、一般的に「オイルシール」と呼ばれています。

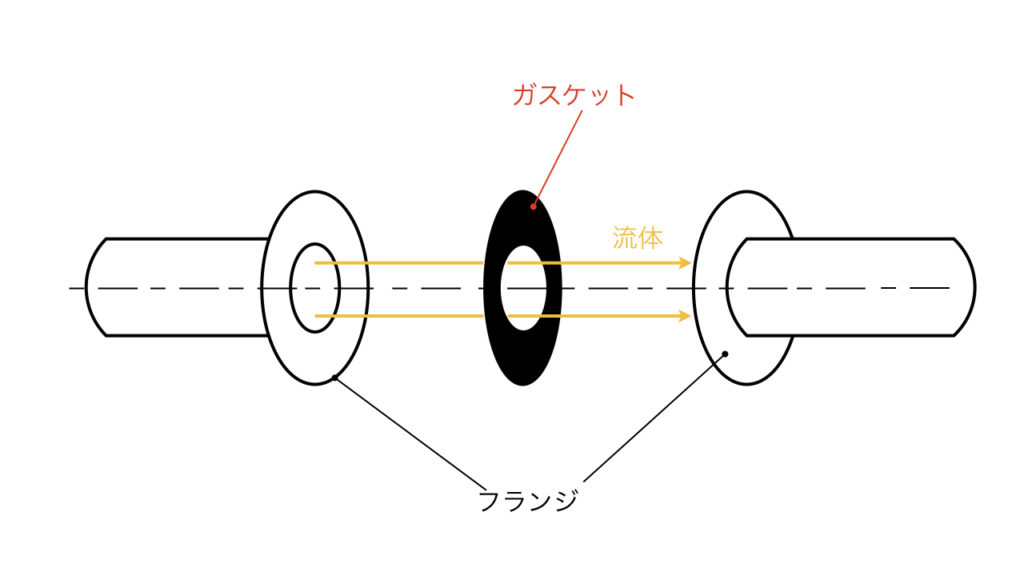

シール材のうち、動かない場所に適用されるものを「ガスケット」と呼びます。

このガスケットは部品と部品とで挟まれ、押しつぶされることによって、その反発力を発揮し流体を密封します。

ガスケットが最も多く使われるのは、配管のフランジ部です。

フランジは配管と配管の接続部でよく使用される、配管にツバがついた部分のことを言います。

例えば工場などで使われる配管は何十メートルも及びますが、そんな何十メートルにも及ぶ配管は、クレーンやトラックで運ぶのにはものすごく不便です。

そこで、配管を分割することで運びやすくできるのですが、配管を分割するということは、そこから流体が漏れやすいということになります。

そのため「フランジ」+「ガスケット」を用いることで、分割して運びやすい上に、流体が漏れないような配管となるのです。

ゴムガスケットは例えば、フランジとフランジとを接合する部分に挟み込むようにして使用され、配管内部から流体が漏れるのを防ぐことができます。

ただのゴムシートっぽい見た目をしておりますが、配管の中を流れる流体の種類や温度・圧力、フランジ部のボルトの数など、さまざまな条件によってガスケットの形状・材質が決定されてます。

ただし、ガスケットを挿入した後のボルト締結は、適切に行われていないと普通に漏れてくるため、ボルトを締める順番を適切にした上で、適切な締め付けトルクで締結しなければなりません。

液体ガスケットはボンドのような状態をしており、シールをしたい場所に塗り、それが乾くことでシールとして効果を発揮します。

汎用性がかなり高く、通常の施工で使われることはもちろん、漏れた場所の応急処置としても大活躍します。

そのため、配管や潤滑系の組立てをする際は、とりあえず工具箱の中に液体ガスケットを入れておくという業者さんも多いです。

たまに「液体パッキン」という人もいますが、動く場所には塗ることができないので、分類上は「ガスケット」です。

なお、ほとんど取り外しをせず、かつ高い圧力にも耐えられるようにする場合には、ロックタイトを塗布する場合もあります。

シールテープは、薄いテフロンがテープのように巻かれているもので、配管のねじ込み部に使われます。

配管の雄ねじと雌ねじとの隙間から流体が漏れないようにするために、ねじ部に巻かれます。

部品を固定する場所に使用されるので、分類状は「ガスケット」ですが、一般的には「シールテープ」と呼ばれます。

Oリングとは、文字通り「断面がOの形をした輪っか(リング)」のことです。

このOリングはゴムでできていることが多く、取り付けの際に部品同士でOリングを潰すことによって、Oリングの反発力が発揮され、流体の漏れを防ぎます。

このOリングですが、「動く場所」にも「動かない場所」にも使われます。

ただし、Oリングであればどちらの場合でも互換性があるというわけではなく、運動用Oリング、固定用Oリングといったように、それぞれ専用となります。

Oリングを挿入するには、挿入をするための「溝」を部品に加工しておく必要があります。

この溝の形状によってOリングの潰れ方、つまりちゃんとOリングによる漏れ防止が機能するかが決定されるので、非常に重要な加工となります。

今回のポイントをまとめると以下の通りとなります。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

Oリングの種類【多くの規格があります】