今回は、めねじの加工方法について、お話しします。

ネジの固定方法では、ボルト・ナット締結が最も一般的ですが、

ボルトを抑えながらナットを回す必要があるため、両手を使って作業をしなければなりません。

作業性が悪いのが欠点です。

一方で、部品にめねじを加工すれば、あとはボルトをクルクル回すだけで固定ができるので、作業がとても楽になります。

作業の効率化は軽視できるようなものではなく、

といった、大きなメリットがあります。

ちなみにめねじを加工することを、「タップを立てる」「タップを切る」などといいます。

そして、「タップ」というのは、めねじを加工するために使う工具のことを言います。

そんなタップ加工についてですが、手動でやると、けっこう大変です。

その理由について、以下の通りお話しします。

設計を始めた頃の私は、「最初からタップ(めねじ加工の工具)で穴をあけるだけで終わりじゃないの?」と思っておりました。

しかし、基本的にはそんなに簡単にタップは立てられません。

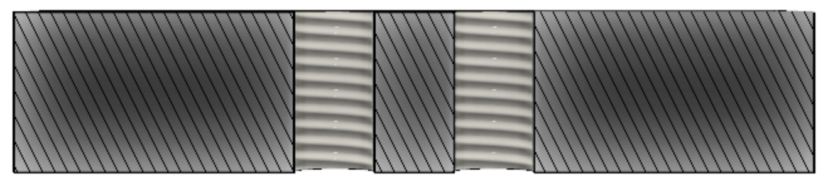

ネジには呼びごとに、ピッチ(ネジ山1つ分の距離)が決められております。

このピッチが一定になるように加工ができていないと、ネジが噛み合わなくなります。

めねじ加工では、このピッチが一定になるように加工をするのですが、何もない状態でタップ加工をしようとすると、

ネジを切るための抵抗が大きすぎて、タップを切ることができません。

全自動の機械で加工をする際は、機械(マシニングセンタ)にプログラムを入力することで穴の位置を指示することができます。

手動で行う際には、

木材であれば鉛筆やシャーペンで下書き、

金属であれば罫書き(針などで傷をつける)で、

穴をあける位置を書きます。

その後、ドリルの回転力で穴の位置がずれないようにポンチ(少し凹ませる)を打ちます。

キリというのは、ドリルのことです。

ドリルといっても、アニメに出てくるような、全体が円錐形をしているものではなく、全体は円筒形で、先端が少し尖っている形をしております。

また、ドリルには溝があり、

穴あけの際の切り粉(切り屑)が、穴をあけている所から、この溝を通って外へ排出されます。

この下穴によって、タップの精度に大きく影響するので、穴の位置と角度に気をつけて加工をします。

この穴の大きさは、加工したい「めねじの呼び」ごとに、目安の大きさが決まっています。

この目安の大きさを守っていれば、タップの軸芯が大きくズレることなく、キレイに加工することができます。

工具を「キリ」から「タップ」に切り替えます。

機械でも手動でも同じです。

先ほどあけた下穴の軸芯(円の中心)と、タップの軸芯とを合わせます。

特に、タップは最初の入り口の部分が肝心となります。

入り口でタップの位置や角度がズレると、その後の修正はほぼ不可能になります。

そのため、まずはタップを回転させずに下穴の入り口にあて、

位置や角度を慎重に確認してから、タップを切っていきます。

タップを切る際には、タップに切削油(機械油)を塗りながら行なっていきます。

切削油を塗ることで、

刃がスムーズに切り込んでいくようになったり、

刃の目詰まりがしにくくなったりします。

機械でやる場合は、機械にお任せすることになりますが、

手動で行う場合には、タップを立てていく際に、少し固くなったりすることがあります。

その際は、少しタップを戻すように(反時計回り)回し、また少しずつタップを切っていくようにします。

少しタップを切ったら、少し戻して、また少しタップを切って・・・

といった要領で加工をしていきます。

固くなったところで無理にタップを切ろうとすると、高確率でタップが折れます。

また、途中でタップに切り粉が絡まってくるので、その都度取り除いてあげます。

このようにタップを切るのは、意外とデリケートなわけです。

タップ加工の機械(マシニングセンタなど)が設置できないような現場では、電動ドリルや手回しで加工しますが、

そこそこ難易度が高いため、ある程度の練習が必要です。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

【現場作業者は習得必須】 手回しでタップを切る方法