こんにちは、りびぃです!

普段は生産設備の設計をしているのですが、この設計では切削品の図面・モデルを描く頻度が非常に多いです。

このような業務をする上で是非とも覚えておきたいのが「インロー」です。

「インロー」なんて、学校で習った覚えないけどなぁ・・・

自分も会社入ってから覚えました笑

ただインローは、本当にさまざまな場面・用途で採用されることが多いものですので、機械設計をするのであれば必須の知識になります。

そこで今回は、インローの基本とその設計のコツについてわかりやすく解説していきます。

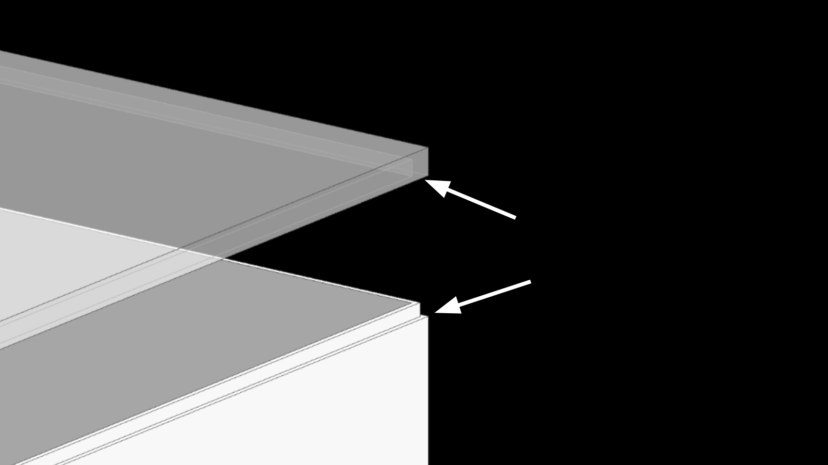

インローとは、「一方が凹形、もう一方が凸形であるような入れ子構造」のことを言います。

身近な例でいうと、ちょっと高級な箱などに使われています。

これらは箱の本体側とフタ側とがガタつくことなく「シュコ」っと上手くはまり込むようにするために、本体側に段を設けています

フタが上手くはまり込む感じが、なんだか気持ちいいですよね笑

余談ですが、実は「インロー」という言葉は、水戸黄門の「印籠(いんろう)」から来ていると言われています。

インローを採用することで、組立誤差がほとんど許容できないような部品を位置決め・組立てをすることができます。

部品の位置決めを合わせるなんて、組立ての時に手で合わせればいいんじゃないの?

と思う人もいるかも知れませんが、一般的に機械部品で高精度が求められる際の位置決めの精度は「±0.01mmオーダ」です。

さすがに手で頑張って合わせるのは不可能ですね・・・笑

では具体的に、部品組付けの際の位置決め精度が求められるケースにはどのようなものがあるかというと

などがあげられます。

インローは、大きな荷重に耐えられるようにする目的でも使用されます。

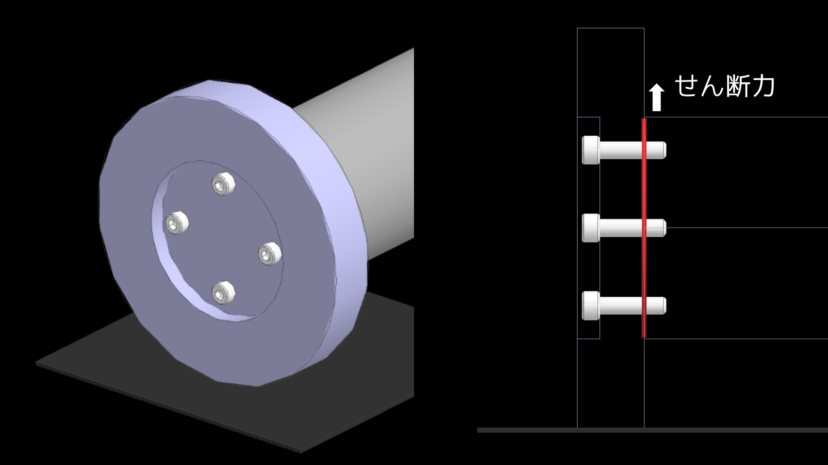

例えば、台車を設計するとして、その車輪と軸の構造を考えてみたいと思います。

この場合、台車の足回りについて、車輪は軸心に対して垂直方向に地面からの反力を受けます。

まず、インローを使用せずに車輪と軸とをボルト締結だけで接合すると、車輪とシャフトとの間に軸心に対して垂直方向の滑りが生じた場合に、ボルトに対してせん断力がかかってしまいます。

基本的にボルトはせん断力に弱いので、最悪の場合、ボルトが折れて車輪が吹っ飛んでしまいます。

車輪とシャフトとの間の摩擦力が十分に効いているうちはいいのですが、凹凸した路面を走行することによる衝撃力などを考えると、絶対に滑らないとは考えにくいですねー

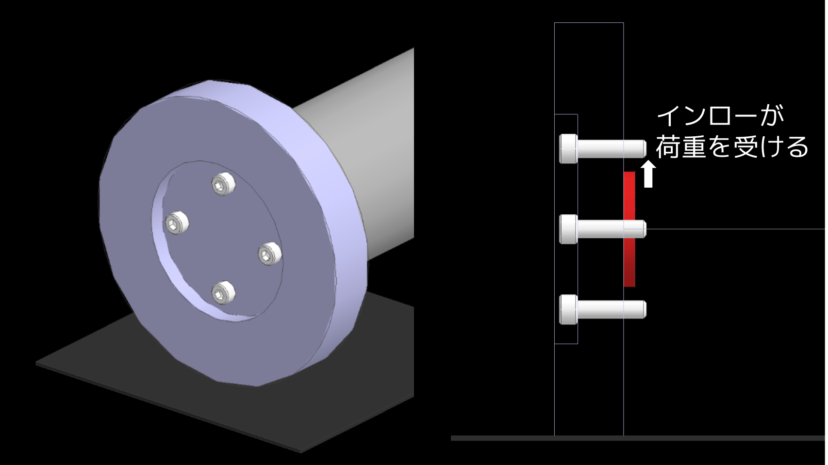

一方で、インローを採用した上でボルト締結をした場合では、軸心に対して垂直方向の荷重はインローの部分が受け持ってくれます。

インローはボルトに比べてせん断強度を高くできるので、反力をしっかりと受けることができます。

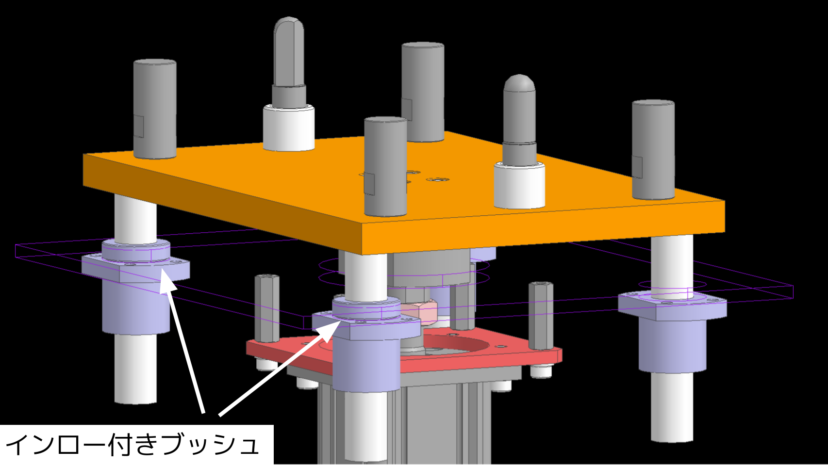

樹脂成型品の部品を製造する際、金型の上型と下型とをはめ合わせ、その間に樹脂などを流し込んで製作していきますが、この金型同士がはめ合う部分にもインローが使われます。

というのも、インローを使わないと樹脂成型の過程で金型のはめ合わせがズレてしまうためです。

金型の間に樹脂を流し込んでいく際に樹脂がしっかりと密に詰まるよう圧力をかけていくのですが、インローなしではこの圧力に負けてズレてしまうのです。

この金型のズレによって、成形品の一部が肉厚になりすぎたり、逆に薄肉になりすぎてしまい、結果NG品になるリスクがあります。

そのため、金型をインローにすることによって、樹脂の圧力による金型のズレを防止しているのです。

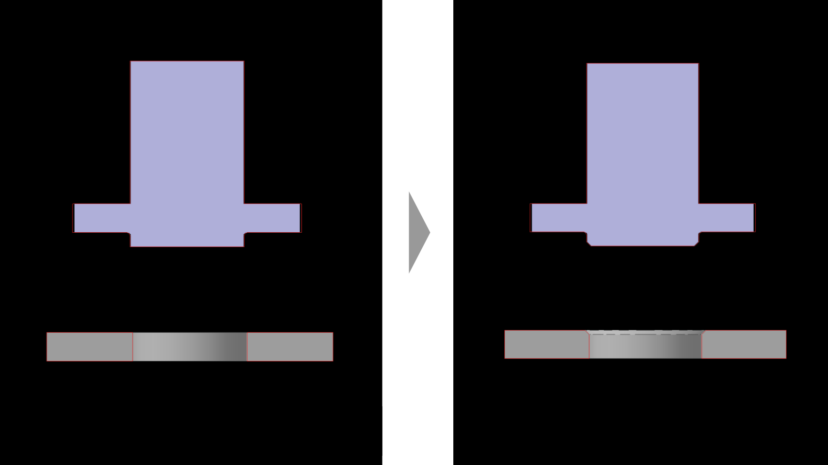

インローは凸型の部品の先端をテーパにしておくことがコツです。

テーパとは、細長い部品において、先端側が細くなるようになっている構造のことを言います。

なぜテーパにしておくことが重要なのかというと、

インローははめ込むときの遊びがそもそも非常に小さいので、凸側と凹側とをはめ込む入り口の部分を合わせるのが難しいのです。

機会があれば、はめあい部の組付けをご自身でやってみてください!やってみると、結構てこずります。

インローを採用すると組立てが大変になりますが、逆に分解をするときも大変です。

すきまばめなら簡単ですが。中間ばめは結構コツが必要です。さらにしまりばめだと、手の力ではまず分解できませんねー

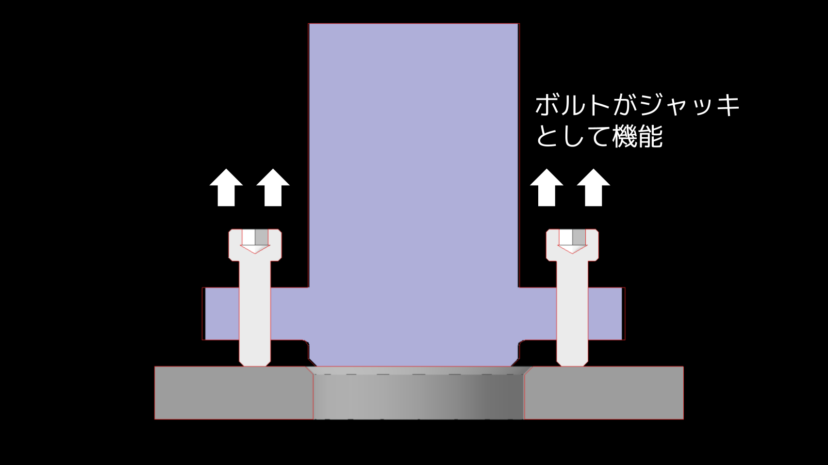

そこでインローを簡単に抜けるようにするために「抜きタップ」を設けておくのがコツです。

抜きタップは、インローのようにはめ合わされた部品同士を分解する時に使う、タップ穴のことです。

分解する時にこのタップにボルトをねじ込んでいくと、ボルトの先端が底づきした時に、ボルトがジャッキとして機能してくれるようになります。

たとえ小さなボルトでも、ねじの押付力は人間の力の比にならないぐらい大きいので、簡単にインローを分解することができます。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

機械設計における安全への考え方【責任は重いです】

【設計者なら知っておきたい】インロー部品の加工・組立におけるポイント