ねじの資料を見ると、並目ねじと細目ねじの解説が載っていたりするけれど、実際細目ねじを使うことってほとんどない。細目ねじってどんな用途で使うの?メリットやデメリットについても教えて欲しい。

このような疑問・悩みを持った人へ、お答えしていきます。

私は普段、機械メーカーで設計の仕事をしています。

今までたくさんの装置や部品について設計をしてきましたが、細目ねじを使ったことは数回しかありません。

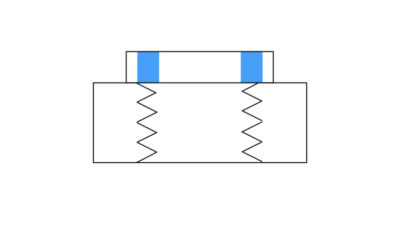

細目ねじというのは、通常のねじ(並目ねじ)よりも、ピッチ(ネジ山の間隔)が狭いねじのことを言います。

例えば、M6の並目ねじのピッチは1.0mmですが、細目ねじですとピッチは0.75mmです(0.5mmというのもあります)。

ねじの技術資料や教科書を見ると、必ずと言っていいほど細目ねじについて記載されておりますが、実際に使用することはほとんどなく、99.9%は並目ねじを使用します。

しかし細目ねじは、その用途やメリットを理解し、適切な箇所に採用をすると、細目ねじならではの大きな効果を発揮することができます。

そんな細目ねじについて、どのような用途で使用したら良いのか、どのようなメリットがあるのかについてお話ししていきます。

細目ねじを使うことによって、並目ねじを使った場合と比較して、振動や衝撃によって徐々にねじが回転して緩む「回転緩み」に強くなります。

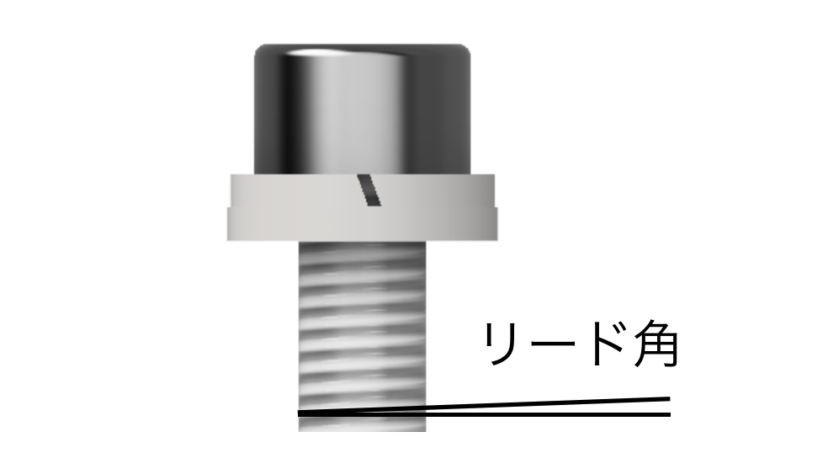

その理由は、細目ねじは並目ねじに比べてリード角が小さいためです。

リード角とは、ねじの螺旋(らせん)の角度のことです。ピッチが小さくなるということは、螺旋の角度も浅くなります。

例えば、M6ねじの並目ねじ(ピッチ1.0mm)のリード角はおよそ3.24°ですが、

ピッチ0.75mmの細目ねじのリード角はおよそ2.29°です。

リード角の計算式

$$\beta=tan^{-1}(\frac{L}{\pi d_2})$$

| $$\beta$$ | リード角[deg.] |

| $$L$$ | リード[mm] |

| $$d_2$$ | 有効径[mm] |

また、ねじが緩む条件は以下の式で表されます。

ねじが緩むための条件

$$T>F_a(\frac{d_2}{2}\frac{\mu_s}{cos\alpha}-tan\beta+\mu_w\frac{d_w}{2})$$

| $$T$$ | ねじが緩むのに必要なトルク[N・mm] |

| $$F_a$$ | 軸力[N] |

| $$d_2$$ | 有効径[mm] |

| $$\mu_s$$ | ねじ部の静止摩擦係数[-] |

| $$\alpha$$ | ねじ山の半角[deg.] |

| $$\beta$$ | リード角[deg.] |

| $$\mu_w$$ | 座面の静止摩擦係数[-] |

| $$d_w$$ | 等価摩擦直径[mm] |

リード角が小さいほど、ねじが緩むのに必要なトルクが増加することから、並目ねじよりも細目ねじの方が回転緩みに対して強いということがわかります。

このような目的で使われているものに、エアシリンダーの本体の固定ねじ等が挙げられます。

エアシリンダーは空気圧の力によってピストンが押されたり戻ったりする機械要素ですが、ピストンが動く度に衝撃が発生します。

そのため、細目ねじを使用することによって、回転緩みの影響を低減させているのです。

ただし、母材の陥没に起因するねじの緩み(非回転緩み)には強いわけではないので、注意が必要です。

ねじは多くの場合、「部品の固定」の目的で使われますが、もう1つの使い方があります。

それは「回転の動きを直進の動きへ変換する」という目的での使用です。

ねじが1回転あたりに進む距離のことを「リード」と呼びますが、リードの小さい細目ねじを使用することによって、ねじの進み具合をかなり細かくコントロールすることができます。

代表的なのが、マイクロメーターです。

マイクロメーターとは、つまみを回すことで「スピンドル」と呼ばれる円筒形の部位で測定対象を挟むことによって、物体の厚さを測る測定器具です。

通常マイクロメーターには、リードの異なるねじ(つまみ)が2つ付いています。

リードが大きいつまみを回すことでスピンドルを測定対象の近くまで素早く移動させ、

リードが小さいつまみを回すことで、スピンドルの押し当て具合を微調整します。

マイクロメーターは、0.01m単位での測定が可能です。

髪の毛の太さが0.05〜0.15mmですので、髪の毛よりも薄い幅の物体でも測定をすることができます。

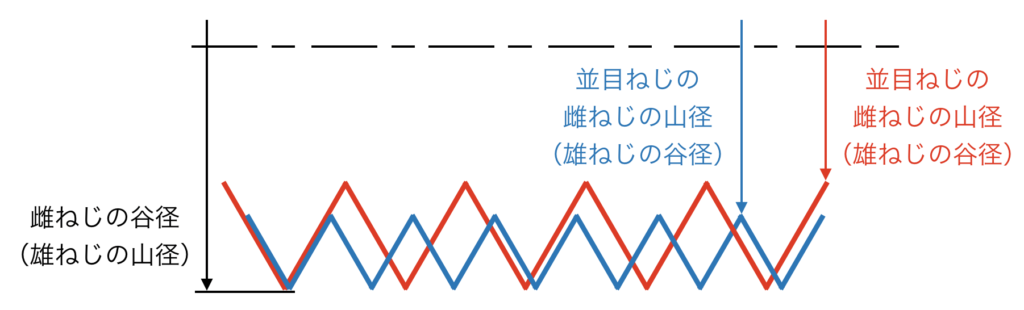

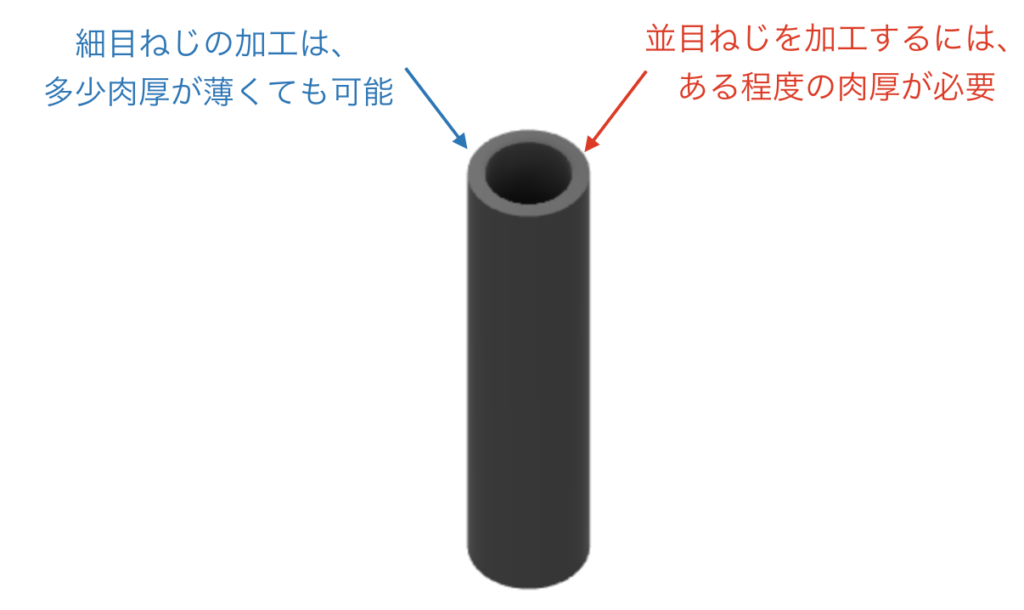

雌ねじの谷径(または雄ねじの山径)は、並目ねじも細目ねじも同じなのですが、雌ねじの山径(または雄ねじの谷径)は細目ねじの方が大きいのです。

つまり細目ねじは、並目ねじに比べて、ねじ山1つ1つが小さいのです。

そのため、細目ねじであれば、薄肉のパイプに対してねじを切ることができます。

代表的な使用先と言われると難しいですが、私の実績でいうと、

極小かつサポートが取れないスペースに空圧配管を通すために、細い胴パイプの両端にタップで雌ねじを切って、継手を接続したものを設計・製作したことがあります。

並目ねじのボルト・ナットはかなり普及しているので、簡単に入手をすることができます。

一般の人でも、ホームセンターに行けば、すぐ入手できますし、値段も安いです。

ところが、細目ねじのボルト・ナットはほとんど普及しておらず、ねじの専門業者に問い合わせをしないと入手できないことがほとんどです。

あまり普及していないため、値段も高くなります。

細目ねじは、並目ねじに比べると、ねじを締め付けた際のねじ部の隙間がとても狭いです。

そのため、ねじを加工する際にピッチが少しでもずれたりすると、ねじが入らないということがあります。

よって、ねじの加工は並目ねじ以上に精度が必要となります。

細目ねじを採用する際は、加工屋さんの中で、ねじがちゃんと入っていくかどうかを検査してから出荷するのが確実です。

ただし、精度が必要な上に検査もするとなると、当然費用が高くなります。

これも、ねじを締め付けた際のねじ部の隙間がとても狭いということに起因することですが、

小さなゴミや切り粉だとしても、それがねじ部に侵入した状態で締め付けを行ってしまうと、ねじ部が損傷しやすいです。

特にステンレス材の場合は、焼き付きを起こしやすいです。

焼き付きとは、摩擦により発生した熱によって、材料が変質したり、溶解したりしてしまう現象のことを言います。

ねじを締め付ける際に、ねじ部にゴミなどが侵入していると、ゴミとねじとの摩擦により摩擦熱が発生します。

特にステンレスは「熱が逃げにくい」という性質があるため、この摩擦熱により瞬間的に溶解・固着してしまい、ねじが全く動かなくなってしまうのです。

ねじの締め付けを行う際は、事前に十分な清掃をしておくことが重要です。

ねじの焼き付きについての詳細は、こちらの記事をご覧ください。

これは先ほどの焼き付きとも関連する話です。

ねじを勢いよく回してしまうと、ねじ部が焼き付いてしまうことがあります。

そのため、基本的に電動工具を使わず、手回しで慎重に締め付けを行うことが大切です。

今回のポイントをまとめますと、次のとおりとなります。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

ナイロンナットの再利用の可否【できなくはないですが・・・】

ねじの規格の種類【国や用途によってバラバラです】