こんにちは!リヴィです。

普段は機械設計の仕事をしている者です。

機械を設計する際に「フレーム(架台)を組んで、その上に装置を設置する」という構造をよく採用します。

これは例えば、家を建てる際に、まずは柱や梁を組み立て、そこに床や壁、家具や家電を設置していくようなイメージですね。

機械のフレームは鋼材の角パイプ(例えばSTKR・STKMR材)を溶接するという構造がよく使われます。

そこで悩ましいのは「フレームコーナー部は、角パイプをどのように接合するか」です。

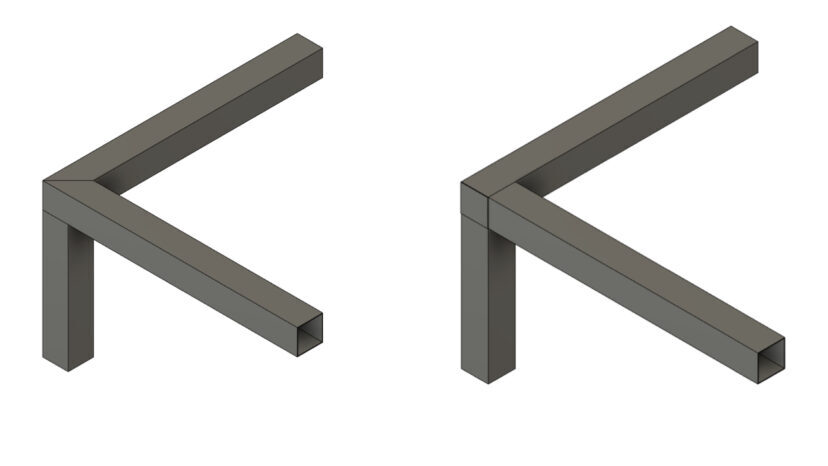

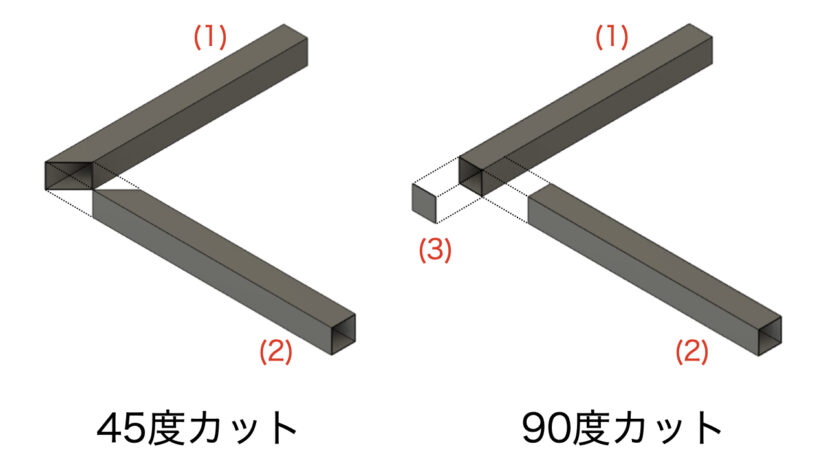

調べていくと、フレームコーナー部の角パイプの接合方法は「長手方向に対して、45度でカットして接合する方法(以下45度カット)」と「長手方向に対して、90度でカットして接合する方法(以下90度カット)」の2通りがあります。

この2つの方法についてのメリットやデメリット、使い分けのポイントなどが気になるところですが、私は専門家ではなかったため、先日Twitterで尋ねることにしました。

角パイプの架台を溶接で作る際、

コーナーを45度カットにするのと、

90度直交にするのとで、

メリットやデメリット、使い分けのポイントは何ですかね?加工の難易度とか精度とか、

なにかご存知でしたらコメントをお願いします。個人的には、90度直交の方が加工が簡単のような気がするのですが。 pic.twitter.com/3vtNMMcKsp

— リヴィ@機械設計者 (@rivi_h30) August 11, 2020

その結果、知見のある多くの方から、さまざまなご意見・アドバイスをいただくことができました。

そこで今回は、いただいたご意見・アドバイスをもとに、フレーム(架台)の角パイプの接合方法の特徴を、いくつかの観点から比較していきたいと思います。

この記事を読んで、実際の架台の設計に役立てていただければと思います。

本題に入る前に、Twitterでコメントをくださった方々へお礼申し上げます。本当にありがとうございました。

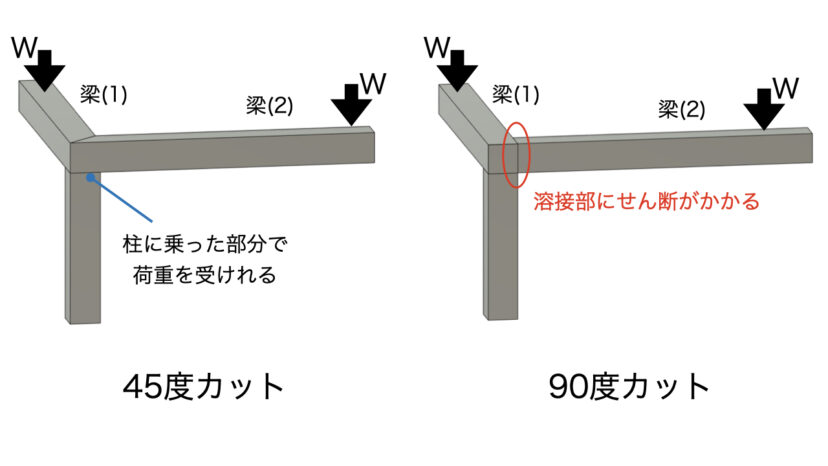

フレームの強度の観点から考えると、45度カットの方が有利になります。

梁に曲げ荷重がかかる場合について考えてみましょう。

45度カットの場合は、(1)(2)のどちらの梁に荷重がかかっても、柱に乗った部分で反力を受けることができます。

一方で90度カットの場合、(1)の梁は柱に乗った部分で反力を受けることができるものの、(2)の梁は柱に乗っていません。

そのため、(2)の梁へかかった荷重は、溶接箇所でせん断として受けることとなります。

90度カットのように、材料の角同士で溶接される継手のことを「角継手」と言ったりします。

溶接継手にせん断力がかかることは、疲労強度上あまり好ましくありません。

鋼構造設計基準によると、角継手を「部分溶け込み」とみなしたとき、母材に比べて角継手の疲労強度は約20%低下します。

例えば、一定振幅で106回、せん断の繰り返し応力がかかるときの疲労強度は、母材が約113MPaに対し、部分溶け込みは約91MPaです。

どうしても90度カットの角継手を使わざるを得なくて、角継手のせん断強度が気になる場合は、以下のような対策をするようにしましょう。

まず、製缶物を設計したことがある人にとってはおなじみですが、構造上弱いところがあれば、リブを追加するようにすると良いです。

角継手では溶接部が弱いので、コーナーのところに下の図のようにリブを追加しましょう。

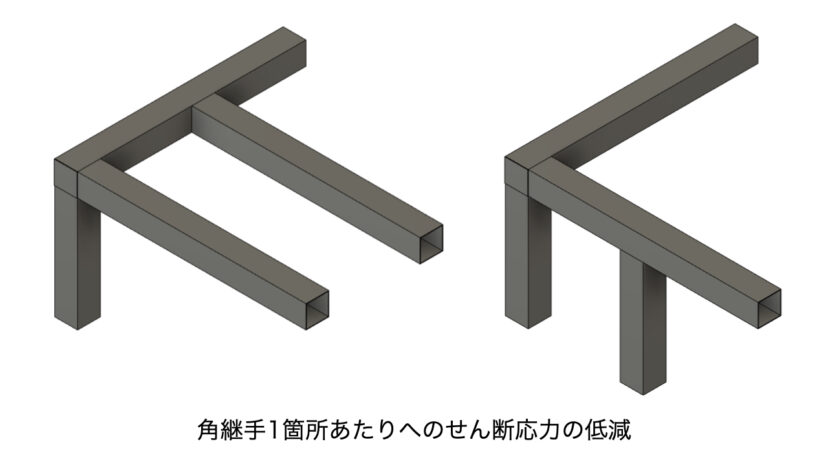

リブだけでは強度的に不安である場合は、梁または柱を追加し、角継手一箇所あたりにかかる荷重を分散させると良いです。

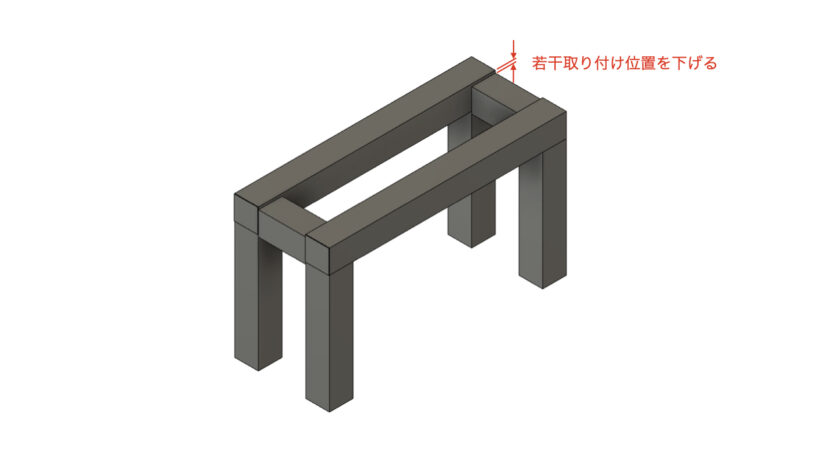

さらに、フレームの上に乗せるもの自体の剛性が高い場合、角継手側の梁には機器が乗らないよう、少しだけ取り付け位置を下げてもいいです。

角継手側の取り付け位置を下げた場合は、反角継手側に荷重が集中するので、荷重が大きい場合は再度強度計算をするようにしましょう。

材料カットの難易度的に述べると、90度カットの方が有利です。

角パイプをカットするには、プレスや鋸などを使いますが、世の中の多くの加工機は90度以外の角度に対応していないことが多いです。

一応、45度カットができる加工機がないことはないですが、材料を加工機に位置決めするのに時間がかかったり、なんだかんだでカット後にグラインダーで角度を微調整する必要があったりもします。

そもそも、垂直以外の角度で加工をするのは難易度が高く、例えば20✕20の角パイプを45度でカットする場合、普通許容寸法的には±0.5°のばらつきがあります。

接合には角パイプが2つ必要ですから、合わせて±1°ばらつく可能性があります。

この角度のズレは角パイプの長さが長いほど問題になりやすくなります。

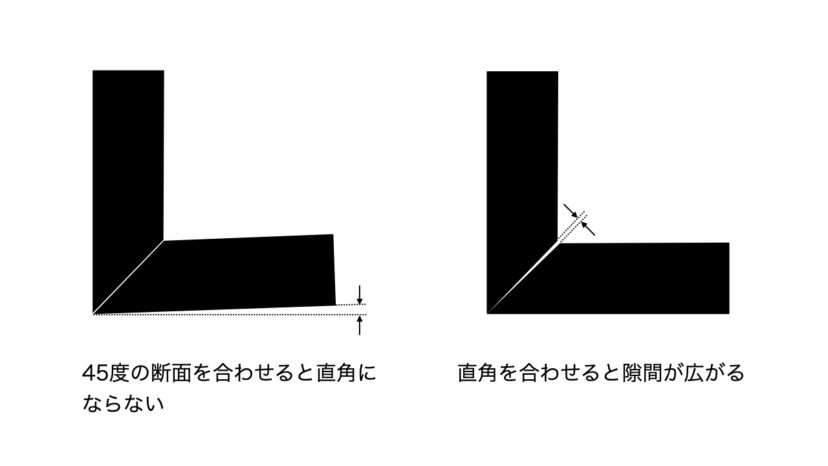

仮に角パイプのカットがちゃんと45度でできていなかったとすると、断面同士で合わせれば直角にならなくなりますし、直角を合わせると隙間が大きくなり溶接強度が低下する原因になったりします。

カット後の角度検査についても、90度カットであればスコヤで簡単に確認できますが、45度の確認は難しいですね。中には、45度カットと聞いただけでお断りしている業者もあるみたいですね。

ただ、高精度な加工機を持っている業者だと45度カットの対応をしてくれる場合もありますので、45度カットの採用を考える際は出図前に業者に相談することがベターだと思います。

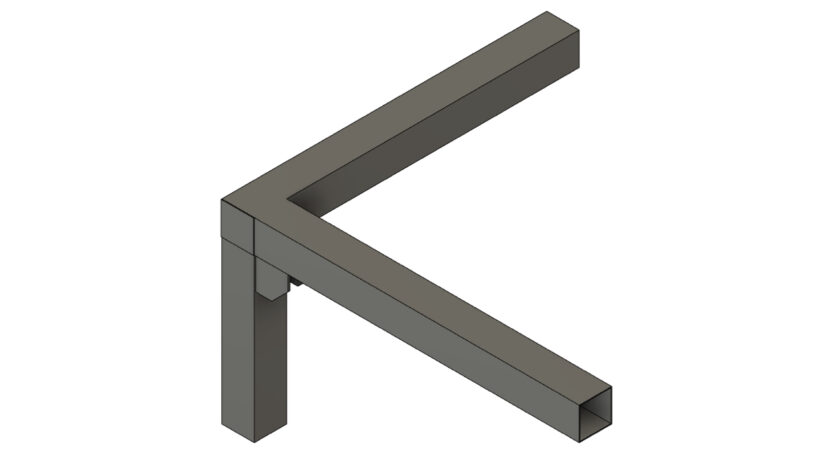

溶接の手間の観点から考えると、45度カットの方に軍配が上がります。

その理由は、90度カットの方だとエンドキャップ(蓋)の溶接をする必要があり、溶接線が長くなるためです。

下の図の通り、部品点数を数えると45度カット2点なのに対し、90度カットは3点になります。

溶接線の長さが長くなると、単純に溶接の作業が増えるだけではなく、溶接後の仕上げの手間も増えるます。

例えば、このコーナー部の上に部品や機器が乗る場合や、コーナー部に別の角パイプが溶接される場合は、溶接ビードをグラインダー等で仕上げる必要があります。

また、設計する装置がフレームに大きな荷重を与える場合にも、溶接ビードによる応力集中を避けるために、グラインダーで仕上げておかなければなりません。

そのため、溶接線が長くなるほど手間が増えてしまうのです。

90度カットのフレーム接合方法ですが、フレームの使用環境によってはエンドキャップを溶接しなくてもいい場合があります。

エンドキャップを取り付ける目的が「角パイプの中にものが入らないように」「角パイプの端のバリで怪我しやすいから」程度であれば、角パイプの穴にはめ込むだけのタイプのエンドキャップを使用すればよいです。

値段は割高のような気もしますが、エンドキャップの溶接・仕上げの工数と比較して優位性があれば、採用する価値はあります。

ちなみに、製作するフレームの用途が輸送時に使う治具というだけで、輸送後は破棄するという場合などは、そもそもエンドキャップを取り付ける必要すらありません。

また、そこまでフレームの強度が必要ではなかったり、角パイプの接合部に多少隙間ができていても問題ない場合は、角パイプ4辺全てを溶接するのではなく、2辺だけ溶接するという場合もあります。

このように、状況や使用目的ごとに、何が必要で何が不要かを判断すれば、簡潔なフレーム構造にすることができます。

フレームの上面になにか機器を乗せることを考えた際、場合によってはフレームの上面の平面の精度をある程度出しておく必要があります。

そういった平面度の精度を要求する場合、45度カット・90度カットのどちらも十分とは言いにくいです。

なぜなら、溶接をした時点で少なからず歪が発生してしまうからです。

溶接をしている最中は材料は非常に高温になりますが、溶接が終わって冷えてくると、その部分が収縮をします。

この収縮が原因で、材料が反ったり曲がったりしてしまうのです。

このようにひずみが大きいと、架台の上に機器を取り付ける際に、ボルト穴が合わなかったり、取り付け位置が設計時と大きくズレたり、干渉しないはずの部品同士が干渉したりと、想定外のことがたくさん発生します。

反りまくった材料を使うと、フレームに変な荷重のかかり方をしてしまう場合もあります。設計のときに一生懸命計算した発生応力よりも大きくなることもあるので、注意が必要です。

ひずみが大きくNGだった場合は、フレームをハンマー等で叩いて矯正をしたり、治具でガチガチに矯正した状態で炉に入れてひずみを取ったりする必要があります。

平面の精度をどれだけ要求するかにもよりますが、90度カットよりも45度カットの方が溶接線の長さが短くても、対策をしなくてもいい程までにはならない場合があります。

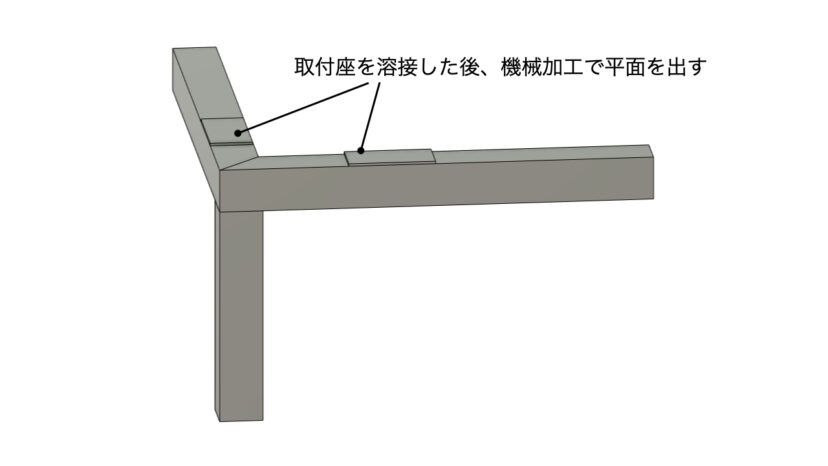

もし、フレームの平面度を要求するのであれば、フレームそのものに製作の精度を要求するのではなく、フレーム上に機器の取付座を別で溶接し、取付座を機械加工して平面度を出す構造にしましょう。

このようにすれば、溶接によりひずんだとしても、最後に機械で平面を出してしまうので、平面の精度はその機械にほぼ依存するということになります。

そうすれば、ハンマーで叩きながら地道に調整するという、途方も無い作業をしなくても済むようになります。

ただ、フレームそのものを機械に乗せる必要があるので、そのような機械を持っている加工業者を探す必要がありますね。

今回のポイントについてまとめると、以下の通りとなります。

今回は以上となります。ご一読、ありがとうございました。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

スピード感を持って機械設計を行う方法

ねじを使わなくても固定ができる方法 12選