この記事を読むべき人

こんにちは、リヴィです。

機械設計は、装置を作る前段階からパソコンの画面や図面とにらめっこをし、「計算結果に問題はないか」「寸法に問題はないか」「他に検討漏れはないか」と散々頭を悩ませます。

そうやってチェックをしていって、ようやく製造の部門や外注にバトンタッチをすることができるのですが、それだけでプロジェクトがうまくいくかというと、そんなに甘くはないです笑。

実際に製品が製作されていったり、組み立てられていく過程でも、様々な問題が起こります。

個人的な感覚ですが、特にねじに関するトラブルの頻度は、数あるトラブルの中でもそこそこ上位を占めます。

そもそもねじって、機械要素の中で最も多用する部品ですからね笑

私は受注生産の産業機械を中心に仕事をしてきたのですが、設計完了後は自ら現場に出向いて製造・組立現場を見に行っていました。

そのとき現場で起こる数々のトラブルについて、素早く原因究明し設計図書をひっくり返して確認することをしていました。

場合によっては、その場で設計変更したりすることもよくありました笑

設計では、トラブル対応のときが最も忙しく、最もみんなが嫌がる場面です。残業とか、休日出勤とか・・・

設計の人には「オレは普段頭を使って考えながら仕事しているんだぞ!」という人もチラホラいるのですが、

そんな人ほどトラブルが起こったときにでも、焦ったり、慌たり、思考停止したり、責任転嫁することなく、冷静に対応・指示ができる技術者がかっこいいですよね!

そこで今回は、ねじでよく起こるトラブル事例とその対策について解説をしていきます。

この記事を読むことで、「そもそもトラブらないためにどうしたらよいか」「仮にトラブっても、どうやって対処すればよいか」といったことに役立てていただければ幸いです。

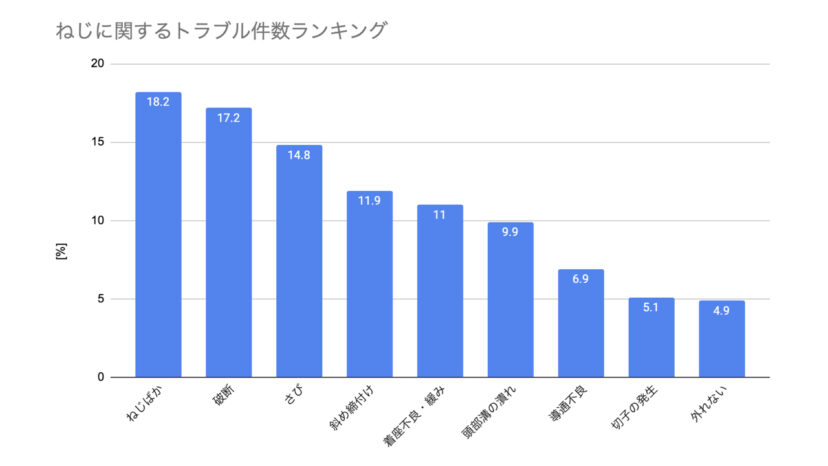

まず最初に結論として、ねじでよく起こるトラブル事例のデータを示します。

國井良昌著,ねじとばねから学ぶ! 設計者のための機械要素によると、ねじのトラブルを多い順に並べると、以下の通りとなるとのことです(ただしデータは、著者が携わった国内の電子・電気機器の企業との業務経験に基づいて作成されたもの)。

ただ、全て解説をするととんでもない量になってしまいますので、私の経験と照らし合わせた上でいくつか厳選し、解説をしていきます。

ねじのトラブルについて最も多いのは「ねじばか」です。

「ねじがバカになる」というのは、「ねじ山が破断し、ねじとしての機能が失われる」という意味で、「ねじがなめる」という人も多いです。

「頭が悪い」という意味ではないですよ笑

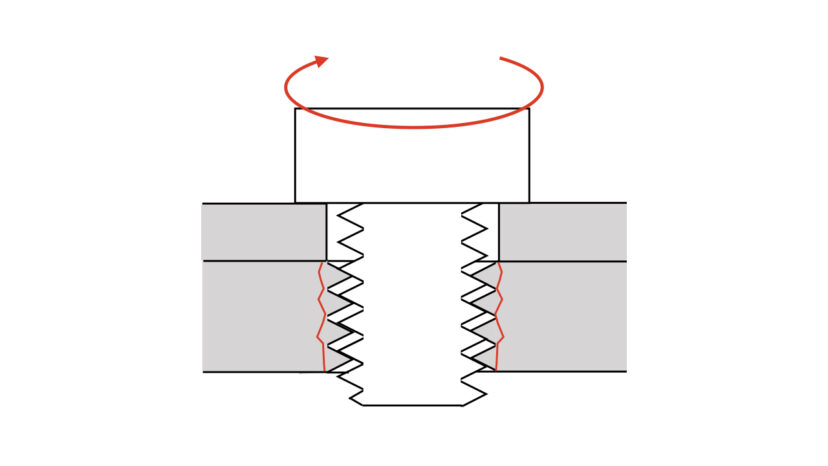

ねじばかが発生しやすいのは、ねじを締めている最中です。

ねじを工具で締めていくと次第に軸力が発生してくるため、ねじ山のせん断方向に力が作用します。

その際、ねじ山がそのせん断力に耐えられなくなると、雄ねじまたは雌ねじのうち、強度が弱い方のねじ山が欠けてしまうのです。

これが「ねじばか」「ねじがなめる」が起こる原理となります。

めねじの強度の方が低いケースが多いため、大体はめねじ側がなめます。

私の経験上で言うと、特に以下の箇所でねじばかが発生することが多いです。

ねじを締めた時、最もナット(雌ねじ)に近い側のねじ山が一番せん断力を受けます。なので、ねじ山の破断はそこで起こることが多いです。

続いて多いトラブルは、「破断」です。

ねじは、小さなねじでも大きな軸力を発揮できることから、部品を固定するのにめちゃくちゃ多用されている機械要素ではあるのですが、

場合によっては外力に弱く、あっけなくトラブルが起こることがよくあります。

ねじ山の形は、言ってみれば「応力集中の塊」です。特に「せん断力」に対しては弱い傾向にあります。

過去には、三菱自動車製の大型車のタイヤが走行中に脱輪し、死亡事故にまで至ったという大きな事故も発生します。

破断が起こる状況は大きく分けて2つあり

が挙げられます。

特にエアー機器の管用継ぎ手として使われるM3、M5のねじは破断しやすいです。つい先日、シリンダ本体に継ぎ手を取り付けている最中にねじが破断し、破断した片がシリンダ本体内に入りそうになりました・・・

ボルトの破断には至らなくとも、ねじが塑性変形で伸びたり、くびれを起こすこともあります。

元々塑性域まで締込むと決めていてボルトを塑性変形させるのは問題ありませんが、弾性域までしか締付けていないのに結果的にボルトが塑性変形している場合はアウトです。

外力などの影響で弾性変形から塑性変形をした際に、ボルトが降伏により一気に伸びるため、ボルトと母材との間に隙間ができている可能性が高いです。

といったことから、いつボルトが破断してもおかしくない状況だと言えます

続いてのトラブルはさびです。

この記事では、電食も同じくくりとして解説いたします。

硬くて強いというイメージがある金属でさえ、さびが進行していると「えっ!?」と思えるほどボロボロになってしまいます。

材料は錆びると、脆くなって強度が下がり、その結果、二次的なトラブルとして「ねじばか」「破断」「頭部溝の潰れ」といったトラブルを引き起こしてしまうことになります。

錆びや腐食は発生するのにそこそこの時間がかかります。そのため、トラブル発生時は製品が出荷されたあとだったり、お客さんのところに行き渡ってしまっていることが多いです。

さびや電食の共通の要因は「水」です。

海の近く・屋外・水をよく使う場所などにおいては、しっかりとした腐食対策が必要となります。

また、意外と見落としがちになのはエアー機器です。

コンプレッサーによって生成された圧縮空気が、配管内を流れる際に冷やされますが、

その際に、圧縮空気中に含まれていた水蒸気が結露を起こすことで、配管内に水がたまります。

最終的にはエアータンクの底や、エアフィルタ・エアドライヤのドレンタンクなどに溜まっていくのですが、ドレンが溜まったまま放置をしていると次第に継ぎ手などがさびていきます。

エアコンの室外機も立派なエアー機器ですが、室外機の場合はドレンを外へ垂れ流していますよね!

ちなみに電食は、金属の組み合わせによって発生しやすい・発生しにくいがあるものなので、表面処理での対応が難しければ材質を見直してみるのも有効です。

注意してほしいのは、「ステンレス=錆びない」は誤りですからね!あくまで「鉄よりは錆びにくい」というだけです。またステンレスの中にもいくつか種類があり、SUS304やSUS316は錆びにくいですが、SUS430・SUS403などは錆びやすいです。

つづいてのトラブルは、「着座不良・緩み」です。

ねじを締めるのは、機械設計をやったことがない主婦などでも、今までに一度はやったことがあると思うのですが、

ちゃんと締めたつもりでも、何日か経つとなぜか緩んでいることってありますよね?

ある日突然、家具の隙間などにねじが落ちていたりして「あれ、これなんのねじ?」ってなりますよね笑

しかし、大型の産業機械や自動車等においては、「ねじが緩んでも、まぁいっか!」では済まなくなります。

ボルトが緩むと、ボルトにかかる負荷荷重が一気に増大するため、ボルトが塑性変形したり、破断するリスクが急激に高まります。

また他にも、カバーなどに使われているボルトが緩むと、振動できしみ音がする原因になったりしますし、

管用ねじであれば、内部の流体が漏れる原因にもなったりします。

ねじの着座不良・緩みの原因については、実は意外と奥が深く、解説するだけで1記事分ぐらいになってしまいます。

以下の記事で詳しく解説していますので、よろしければご参照ください。

予防策の方法と、ほぼ同じ

最後に解説するのは、ねじの頭の潰れです。

特に小さいねじを使うときに起こります。

個人的には、家庭で起こるねじのトラブルとしては第一位だと思います笑

ねじの頭が潰れてしまうと、ねじに工具を引っ掛けることができなくなるので、どうしようもできなくなってしまいます。

家庭においては、ねじの頭が潰れてしまう原因は、

の2つです。

特に家庭でドライバーを持っている人でも1本ぐらいしか常備していない人が多く、各サイズのドライバーをキッチリ揃えている人はめったにいません。

メカ屋さんや電気屋さんは、ドライバーセットを持っていることが多いですけどね笑

製造現場でも上記が原因で起こることも多いですが、それに加えて

などが挙げられます。

ものづくりのススメでは、機械設計の業務委託も承っております。

ご相談は無料ですので、以下のリンクからお気軽にお問い合わせください。

機械設計の無料見積もり

機械設計のご依頼も承っております。こちらからお気軽にご相談ください。

構想設計 / 基本設計 / 詳細設計 / 3Dモデル / 図面 / etc...

ボルト・ねじ 締付けトルク表

【解説】ねじの基本知識(まとめ)